Кислородные трубы завод… Звучит просто, но за этим стоит целый комплекс вопросов. Многие, кто только задумывается о производстве кислородных трубопроводов, считают, что дело сводится к сварке и пайке металла. Конечно, это важные этапы, но в реальности все гораздо сложнее. Часто встречаю ситуацию, когда производители недооценивают требования к материалам, точности изготовления и, что самое главное, к контролю качества. Именно это и приводит к проблемам – утечкам, коррозии, несоблюдению норм безопасности. Сегодня хочу поделиться своими мыслями и опытом, основанным на работе с аналогичными предприятиями. Не претендую на абсолютную истину, но надеюсь, что это будет полезно.

Первый и, пожалуй, самый важный вопрос – выбор материала. Нельзя просто взять любую сталь и решить, что она подойдет для производства кислородных труб. Во-первых, необходимо учитывать кислотостойкость. Кислородные трубы постоянно подвергаются воздействию кислорода и влаги, особенно если они используются в медицинских целях. Обычная углеродистая сталь быстро корродирует, что не только снижает срок службы, но и создает риск загрязнения кислорода. Кислородные трубы завод должен использовать специальные марки нержавеющей стали с высоким содержанием хрома и никеля, устойчивой к коррозии в агрессивных средах. Здесь важно не просто указать марку, а понимать ее характеристики и особенности обработки.

Я неоднократно видел случаи, когда пытались сэкономить на материалах, выбирая более дешевые аналоги. Это, как правило, заканчивалось серьезными проблемами с качеством продукции. Однажды, работая над проектом для больницы, мы столкнулись с утечками в кислородных трубах, изготовленных из неподходящей стали. Потребовалось переделать всю партию, что повлекло за собой значительные финансовые потери и задержку в поставке. Это дорогостоящая ошибка, которую лучше не совершать.

Что касается конкретных марок, то часто используют нержавеющие стали AISI 304 и AISI 316. AISI 316 предпочтительнее для сложных условий, где высокая концентрация хлоридов или другие агрессивные факторы. Выбор зависит от конечного применения труб и условий эксплуатации.

Сварка – один из основных методов изготовления кислородных труб. Но не любой сваркой. Для кислородных труб применяют методы, обеспечивающие высокую прочность и герметичность шва. Чаще всего используются TIG-сварка (GTAW) и MIG-сварка (GMAW) с использованием аргоно-кислородной смеси. Важно, чтобы сварщики имели соответствующую квалификацию и опыт работы с нержавеющей сталью. Недостатки в сварке, такие как трещины или поры, могут привести к утечкам и выходу трубы из строя.

Помимо сварки, применяют и другие технологии – например, штамповку и экструзию для изготовления труб сложного сечения. Это требует современного оборудования и квалифицированного персонала. Мы однажды столкнулись с проблемой деформации труб после штамповки. Оказалось, что необходимо тщательно контролировать параметры процесса, такие как давление и скорость штамповки. Простое увеличение силы не решает проблему, может усугубить деформацию.

Помимо основних процессов, на этапе изготовления, также важно уделять внимание обработке поверхности. Удаление окалины, полировка и passivation (образование пассивирующего слоя) - это необходимые процедуры для обеспечения коррозионной стойкости. Несоблюдение этих процедур может существенно сократить срок службы труб.

Контроль качества – это неотъемлемая часть производства кислородных труб. Он должен осуществляться на всех этапах – от входного контроля материалов до финального тестирования готовой продукции. Входной контроль включает в себя проверку сертификатов на материалы, контроль химического состава и механических свойств. В процессе производства проверяется качество сварных швов, отсутствие дефектов и соответствие размеров. Готовые трубы подвергаются гидравлическим испытаниям на прочность и герметичность.

Гидравлические испытания – это обязательная процедура, позволяющая выявить скрытые дефекты в трубах. Для испытаний используют воду под давлением, превышающим рабочее давление трубы. В ходе испытаний контролируется отсутствие утечек и деформации. Мы используем специальные гидравлические испытательные стенды, которые позволяют проводить испытания с высокой точностью и надежностью. Регулярная калибровка оборудования – тоже важный пункт, часто недооцениваемый.

Не стоит забывать и о визуальном контроле. Он необходим для выявления поверхностных дефектов, таких как трещины, царапины и коррозия. Это может быть как ручной осмотр, так и использование специализированного оборудования, например, ультразвукового контроля. Важно, чтобы контроль качества был не просто формальностью, а реальной системой управления качеством.

При производстве кислородные трубы завод часто сталкивается с рядом проблем. Одной из них является высокая стоимость качественных материалов и оборудования. Это особенно актуально для небольших предприятий. Решением может быть оптимизация производственных процессов, поиск более выгодных поставщиков и привлечение инвестиций. Не стоит экономить на качестве – это всегда окупается в долгосрочной перспективе. Затраты на качественные материалы и оборудование - это инвестиция в надежность и безопасность продукции.

Еще одна проблема – нехватка квалифицированных кадров. Сварщики, токари, контролеры – все они должны обладать соответствующим опытом и знаниями. Решением может быть обучение персонала, привлечение молодых специалистов и сотрудничество с образовательными учреждениями. Важно создавать условия для профессионального роста и развития сотрудников.

Наконец, нельзя забывать о соблюдении норм и правил безопасности. Работа с кислородом – это всегда риск. Необходимо обеспечить надлежащую вентиляцию, использовать средства индивидуальной защиты и регулярно проводить инструктажи по технике безопасности. Регулярный аудит безопасности – это необходимое условие для предотвращения аварий и несчастных случаев.

Рынок кислородных труб постоянно развивается. Растет спрос на трубы для медицинских целей, промышленных установок и газоснабжения. В будущем можно ожидать появления новых материалов и технологий, позволяющих улучшить характеристики кислородных труб – повысить их прочность, долговечность и коррозионную стойкость. Использование современных систем управления производством и автоматизации процессов также позволит повысить эффективность и снизить затраты. Не стоит отворачиваться от инноваций – это путь к успеху.

Кроме того, важно уделять внимание экологической безопасности производства. Необходимо минимизировать отходы, использовать энергосберегающие технологии и соблюдать требования по охране окружающей среды. Это не только этически правильно, но и выгодно в долгосрочной перспективе.

Я вижу будущее кислородные трубы завод, активно внедряющий цифровые технологии – от автоматизированных систем контроля качества до онлайн-мониторинга производственных процессов. Это позволит повысить эффективность, снизить риски и обеспечить высочайшее качество продукции.

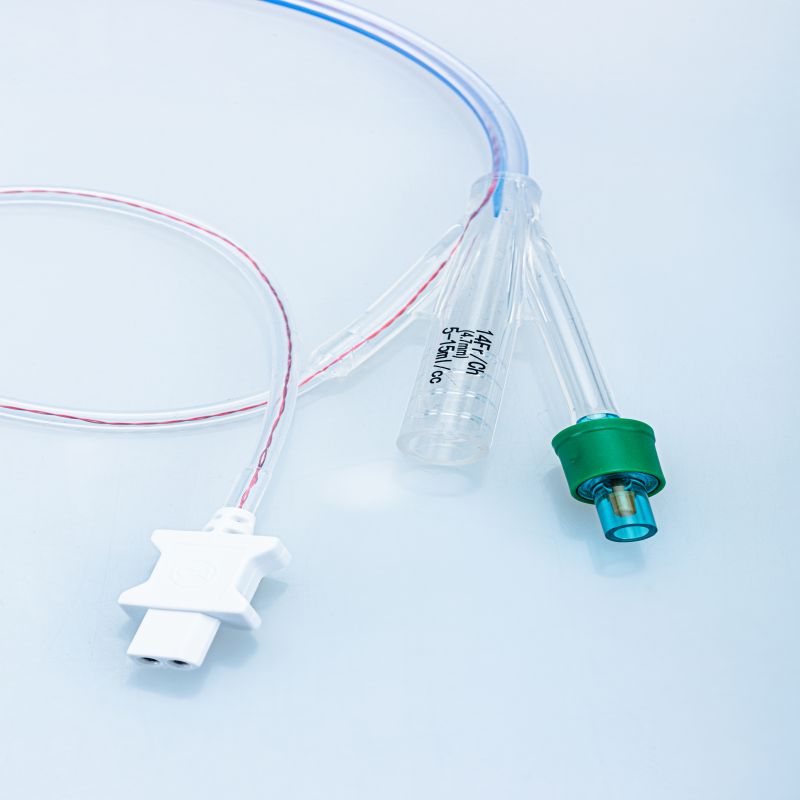

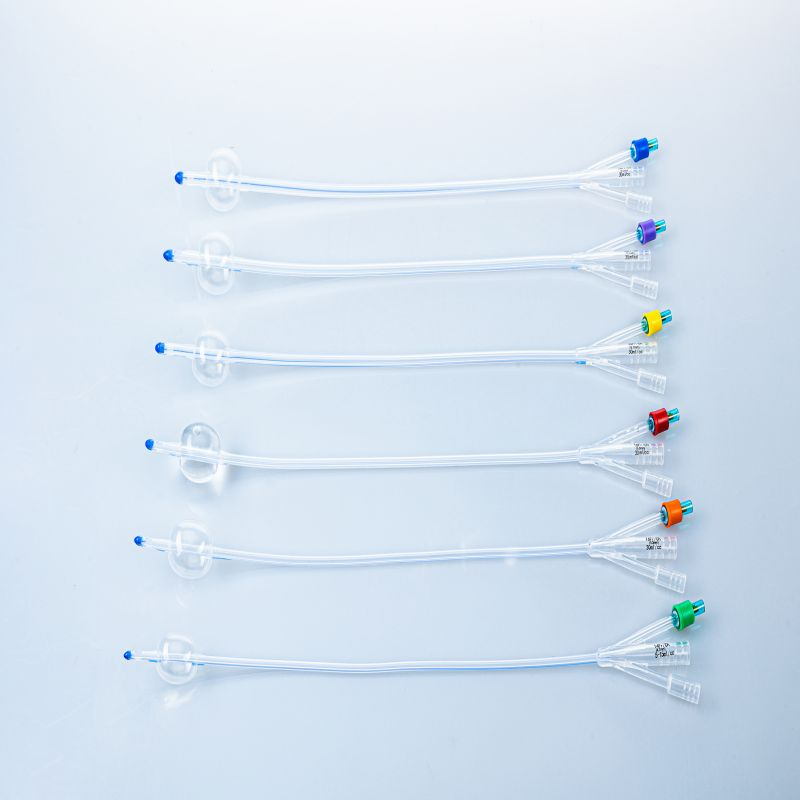

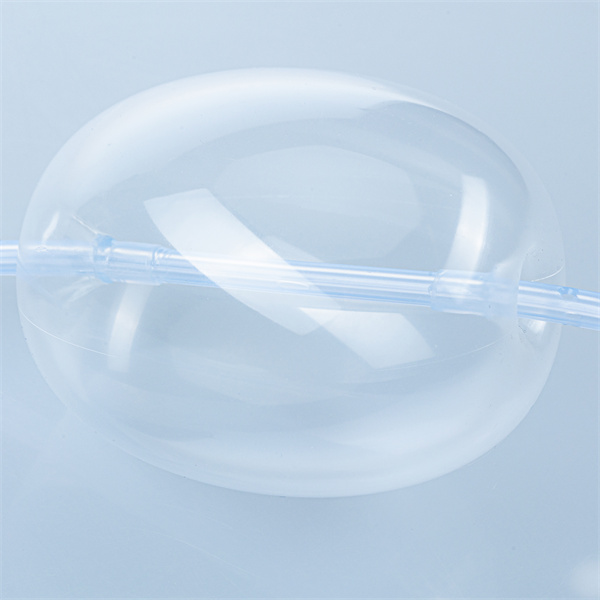

Zhongshan Centurial Medical Technology Co., Ltd, с ее фокусом на одноразовые медицинские продукты, безусловно, способна использовать эти знания и опыт для создания надежных и безопасных кислородных труб для нужд медицины.