Что многие считают простым – создание эффективной линии производства медицинских изделий – на деле кропотливая работа, требующая глубокого понимания множества нюансов. Часто, особенно начинающие производители, фокусируются только на технологическом процессе, упуская из виду критически важные аспекты, такие как логистика, контроль качества на всех этапах, и, что немаловажно, нормативное соответствие. Я, как инженер с многолетним стажем в этой сфере, наблюдала немало ошибок, которые могли бы быть легко предотвращены.

Нельзя рассматривать производитель медицинских изделий как просто завод по сборке готовых компонентов. Это комплексный процесс, начинающийся с проектирования и заканчивающийся логистикой готовой продукции к конечному потребителю. С самого начала нужно продумать все этапы: от выбора материалов, соответствующих требованиям безопасности и стерильности, до разработки технологических процессов, обеспечивающих стабильное качество и соответствие регламентам. Часто, именно на этапе проектирования возникают проблемы, которые потом очень сложно и дорого исправить.

Например, мы столкнулись с ситуацией, когда новый дизайн медицинского шприца, визуально казавшийся оптимальным, оказался очень сложным в производстве. Оказалось, что криволинейные поверхности требовали использования дорогостоящего оборудования и сложных технологических операций, что существенно увеличивало себестоимость. Пришлось вернуться к более простому, но более традиционному решению. Этот опыт показал, что экономия на этапе проектирования может обернуться большими затратами в будущем. А еще, важно сразу учитывать требования к упаковке и маркировке, ведь они не менее важны, чем сам продукт.

Валидация технологических процессов – это, на мой взгляд, один из самых важных, но часто недооцениваемых аспектов. Необходимо доказать, что процесс стабильно производит продукцию, соответствующую заданным требованиям. Это требует проведения обширных испытаний, документирования каждого этапа и постоянного мониторинга. Без валидации невозможно гарантировать качество и безопасность продукции.

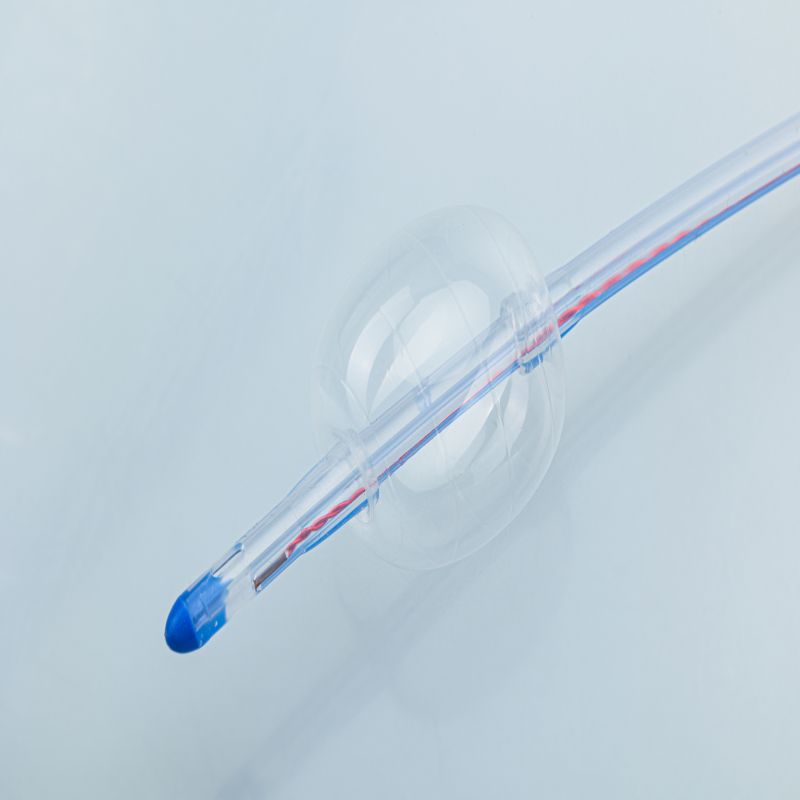

В частности, при производстве изделий из пластика, таких как катетеры или трубки, очень важно контролировать температуру и давление в процессе экструзии. Неправильно настроенные параметры могут привести к дефектам материала, которые могут повлиять на функциональность и безопасность изделия. Мы потратили немало времени и ресурсов на валидацию процесса экструзии нового типа пластика, прежде чем смогли убедиться в его стабильности и воспроизводимости. Это было непросто, но необходимо.

Контроль качества – это не просто проверка готовой продукции на соответствие требованиям. Это система контроля, охватывающая все этапы производства: от входного контроля материалов до вывода готовой продукции с конвейера. Необходимо использовать различные методы контроля, такие как визуальный осмотр, лабораторные испытания, функциональные испытания и статистический контроль процессов. И, конечно, необходимо иметь четкую систему документирования всех результатов контроля.

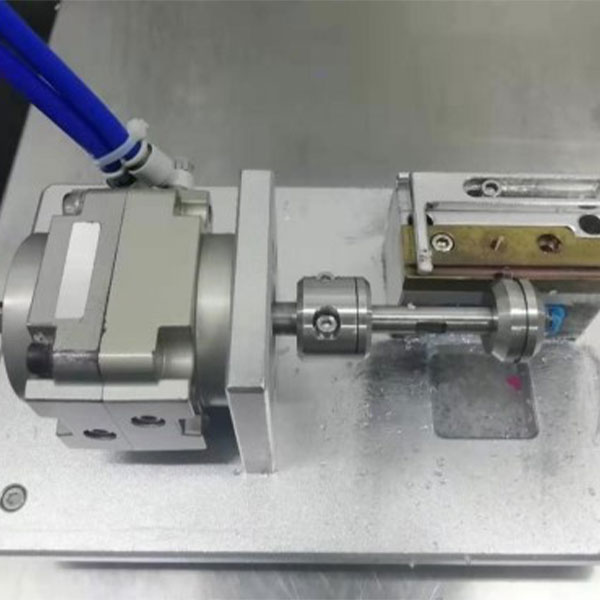

Современные линии производства медицинских изделий часто оснащены автоматизированными системами контроля качества, которые позволяют оперативно выявлять дефекты и предотвращать их попадание в готовый продукт. Однако, автоматизация не может полностью заменить человеческий фактор. Необходимо иметь квалифицированный персонал, который сможет проводить визуальный осмотр, выявлять дефекты, которые не могут быть обнаружены автоматизированными системами, и принимать решения о дальнейшей судьбе продукции.

Стерилизация – это один из самых важных этапов производства медицинских изделий, особенно если речь идет об одноразовых продуктах. Необходимо использовать надежные методы стерилизации, соответствующие требованиям нормативных документов. Чаще всего используется автоклавирование, но могут применяться и другие методы, такие как гамма-облучение или этилирование. Важно правильно подобрать метод стерилизации, учитывая свойства материала и конструкцию изделия.

Мы несколько раз сталкивались с проблемами, связанными с недостаточной эффективностью стерилизации. Причинами могли быть неправильная настройка автоклава, недостаточное время выдержки или наличие загрязнений на поверхности изделия. В таких случаях приходилось перерабатывать большие партии продукции, что существенно увеличивало себестоимость. Поэтому необходимо тщательно контролировать все параметры процесса стерилизации и проводить регулярные проверки на соответствие требованиям.

Производство медицинских изделий строго регулируется нормативными документами, такими как ISO 13485, MDD (Medical Device Directive) или MDR (Medical Device Regulation). Необходимо соблюдать все требования этих документов, чтобы гарантировать безопасность и эффективность продукции. Это требует наличия квалифицированного персонала, разработанных процедур и документированных процессов.

Переход от MDD к MDR, например, стал серьезным испытанием для многих производителей. MDR значительно ужесточил требования к документации и контролю качества. Необходимо было внести изменения во все процессы производства, чтобы соответствовать новым требованиям. Этот процесс занял много времени и ресурсов, но без него невозможно было выйти на европейский рынок.

Качество продукции во многом зависит от качества используемых материалов. Необходимо тщательно выбирать поставщиков материалов, которые предоставляют сертификаты соответствия и соблюдают требования нормативных документов. Также важно проводить входной контроль материалов, чтобы убедиться в их качестве и соответствии требованиям.

При выборе поставщика необходимо учитывать не только цену, но и репутацию, опыт работы и наличие сертификатов. Мы долго искали поставщика полиуретана, который соответствовал нашим требованиям по биосовместимости и механическим свойствам. После тщательной проверки мы выбрали поставщика, который имеет большой опыт работы в этой сфере и предоставляет полную техническую документацию на свою продукцию. Это позволило нам избежать многих проблем в процессе производства.

В настоящее время линии производства медицинских изделий активно развиваются, появляются новые технологии и методы производства. Одним из перспективных направлений является автоматизация и роботизация производственных процессов. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции.

Кроме того, все большее значение приобретают цифровые технологии, такие как Интернет вещей (IoT) и искусственный интеллект (AI). IoT позволяет собирать данные о производственных процессах в режиме реального времени и использовать их для оптимизации работы оборудования и контроля качества. AI может использоваться для выявления дефектов и прогнозирования поломок оборудования.

Zhongshan Centurial Medical Technology Co., Ltd. постоянно следит за новыми технологиями и внедряет их в свои производственные процессы. Мы верим, что это позволит нам оставаться конкурентоспособными и предлагать своим клиентам продукцию самого высокого качества.