В последнее время часто сталкиваюсь с запросами, связанными с производством масок Вентури. И нередко встречается упрощенное понимание процесса – как будто это просто сборка готовых деталей. На самом деле, за кажущейся простотой скрывается целый ряд технологических сложностей и нюансов, особенно если речь идет о крупносерийном производстве, как у специализированных заводов. Эта статья – попытка поделиться не только общим представлением о производстве, но и конкретным опытом, с которым сталкивались в нашей компании, Zhongshan Centurial Medical Technology Co., Ltd.

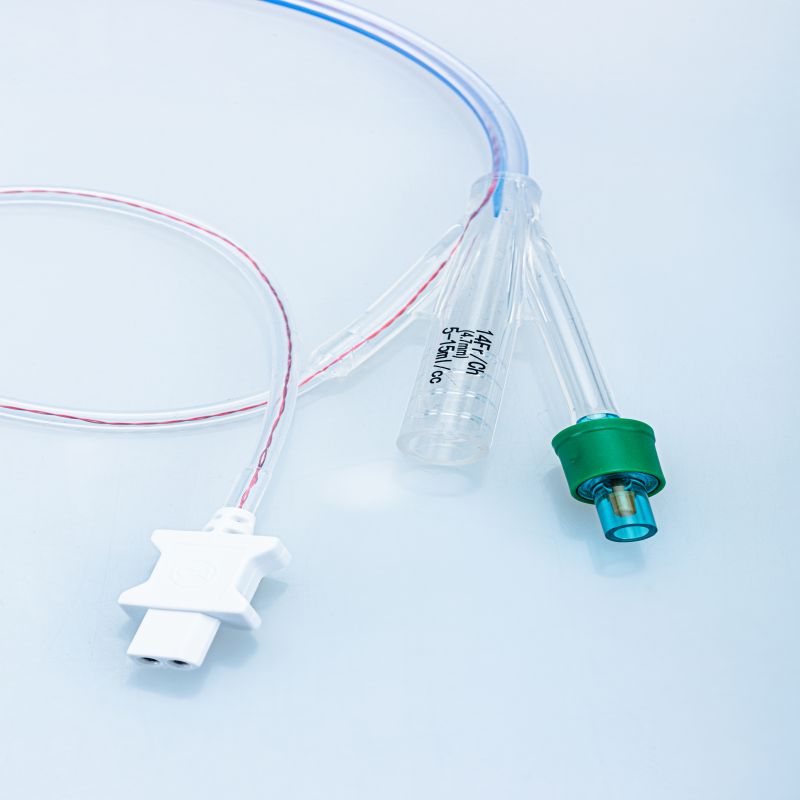

Начнем с простого: что такое маска Вентури? В контексте медицинского использования – это устройство, предназначенное для создания отрицательного давления в дыхательных путях пациента, что облегчает дыхание. Применяются они, например, в условиях искусственной вентиляции легких, при проведении кислородной терапии, и, конечно, в анестезиологии. Качество изготовления этих масок напрямую влияет на безопасность и эффективность лечения.

Именно поэтому недопустимо экономить на материалах, точности изготовления и контроле качества. Любые отклонения от заданных параметров – от утечек воздуха до неровностей поверхности – могут привести к серьезным последствиям для пациента. Особенно это касается масок, контактирующих с mucous membranes.

Нельзя забывать и о требованиях к стерильности. Производство медицинских масок, в том числе и масок Вентури, должно строго соответствовать стандартам GMP и другим нормативным документам. Это – фундаментальный аспект, который нельзя игнорировать.

Процесс производства масок Вентури – это сложный многоступенчатый процесс. Он начинается с проектирования, где определяются все технические характеристики: геометрия корпуса, размеры отверстий, материал, требования к герметичности и т.д. Используются современные системы CAD/CAM для создания 3D-моделей и подготовки технологической оснастки.

Далее следует выбор материалов. Для изготовления корпусов обычно используют медицинский силикон или полиуретан. Выбор зависит от требуемых свойств: эластичности, устойчивости к дезинфицирующим средствам, biocompatibility. Особое внимание уделяется качеству используемого сырья – оно должно соответствовать требованиям Фармакопеи.

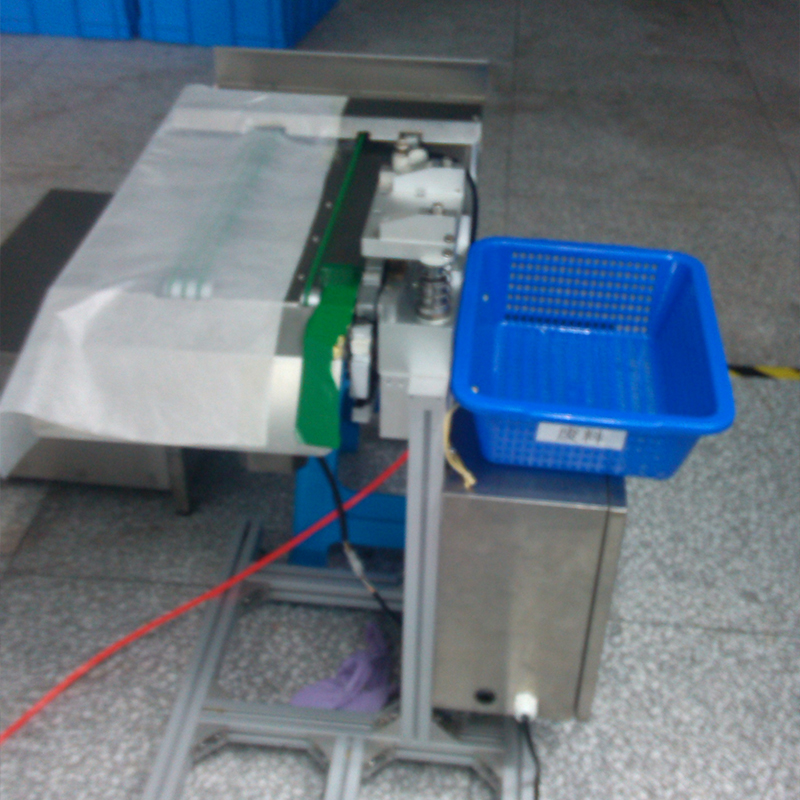

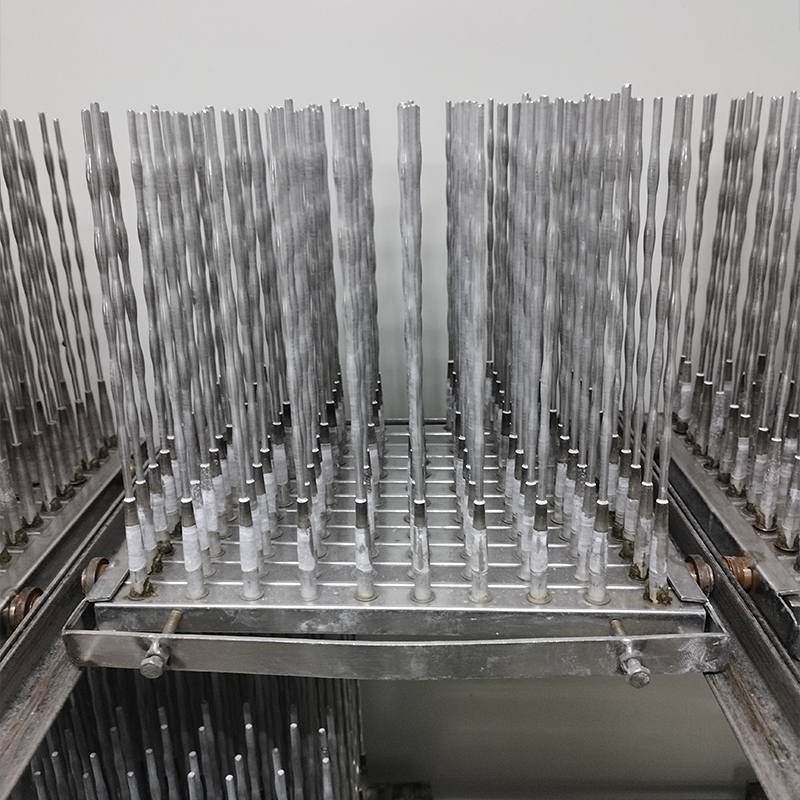

Самый трудоемкий этап – это литье под давлением. Для этого требуется специальное оборудование и квалифицированный персонал. Важно правильно подобрать параметры процесса литья, чтобы избежать дефектов, таких как водяные замки, пузырьки воздуха и несоответствие размеров. После литья осуществляется механическая обработка, включающая обрезку, шлифовку и полировку.

Мы, в Zhongshan Centurial Medical Technology Co., Ltd., много лет работаем с технологией литья под давлением. Она позволяет производить большие объемы продукции с высокой точностью и повторяемостью. Однако, даже в этом случае возникают определенные сложности. Например, при работе с силиконом необходимо учитывать его высокую вязкость и склонность к усадке. Это может привести к образованию дефектов и снижению прочности изделия.

Одним из самых проблемных моментов является обеспечение герметичности соединения корпуса с выпускным клапаном. Для этого необходимо использовать специальные технологии и тщательно контролировать параметры процесса литья. Иначе, маска может не обеспечивать требуемого отрицательного давления.

Мы сталкивались с ситуациями, когда даже при соблюдении всех технологических требований, возникали проблемы с качеством поверхности. Это происходило из-за недостаточной смазки формы или неправильной температуры слива. Для решения этих проблем потребовалось разработать специальные процедуры контроля и оптимизации процесса литья. Также мы экспериментировали с различными типами форм и оптимизировали их геометрию.

Контроль качества – это неотъемлемая часть производственного процесса масок Вентури. На каждом этапе производства проводятся проверки, чтобы выявить и устранить дефекты. Например, после литья проводится визуальный осмотр, контроль размеров и веса. Затем, маски проверяются на герметичность с помощью специального оборудования.

Используются различные методы контроля качества: визуальный контроль, измерение размеров, проверка на герметичность, ультразвуковой контроль, рентгенография. Важно также проводить выборочные испытания масок в реальных условиях эксплуатации, чтобы оценить их безопасность и эффективность.

Особое внимание уделяется контролю качества материалов. Перед использованием все партии сырья проходят входной контроль, включающий проверку химического состава, физических свойств и соответствие требованиям нормативных документов. Мы используем современное лабораторное оборудование для проведения этих проверок.

Сейчас в производстве масок Вентури появляются новые технологии. Например, активно разрабатываются методы 3D-печати, которые позволяют создавать сложные геометрические формы с высокой точностью. Также разрабатываются новые материалы с улучшенными свойствами: более эластичные, прочные и устойчивые к дезинфицирующим средствам.

Одна из интересных тенденций – это использование искусственного интеллекта для контроля качества. Системы машинного зрения могут автоматически выявлять дефекты на поверхности масок, что позволяет сократить время контроля и повысить его точность. Мы в Zhongshan Centurial Medical Technology Co., Ltd. активно изучаем возможности внедрения этих технологий в наше производство.

Важным направлением является разработка более удобных и эргономичных масок. Это включает в себя оптимизацию формы корпуса, улучшение системы крепления и снижение веса изделия. Мы постоянно работаем над улучшением своих продуктов, чтобы они отвечали самым высоким требованиям качества и удобства использования.

За время работы мы допустили и некоторые ошибки. Например, в начале работы с новым типом силикона, мы столкнулись с проблемами с его адгезией к полимерной форме. Это приводило к отслоению материала и образованию дефектов. Для решения этой проблемы потребовалось изменить технологический процесс литья и использовать специальные присадки, улучшающие адгезию.

Другой распространенной ошибкой является недостаточное внимание к подготовке формы. Загрязнение формы или неправильная температура слива могут привести к образованию дефектов. Мы разработали строгие процедуры очистки и обработки форм, чтобы избежать этих проблем.

Важно не бояться экспериментировать и учиться на своих ошибках. Только так можно постоянно совершенствовать производственный процесс и повышать качество продукции. Мы всегда открыты для сотрудничества и обмена опытом с другими производителями.