Завод по производству Маточных стент – это не просто предприятие, выпускающее медицинские изделия. Это целая экосистема, требующая глубоких знаний в области материаловедения, биосовместимости, стерилизации и, конечно, строжайшего контроля качества. Часто, при первом знакомстве с этой сферой, многие считают, что главное – это автоматизация производства, а вот это, мягко говоря, заблуждение. Да, современные технологии важны, но они не заменят человеческий опыт и понимание тонкостей процесса. Именно об этом я и хочу сегодня поговорить.

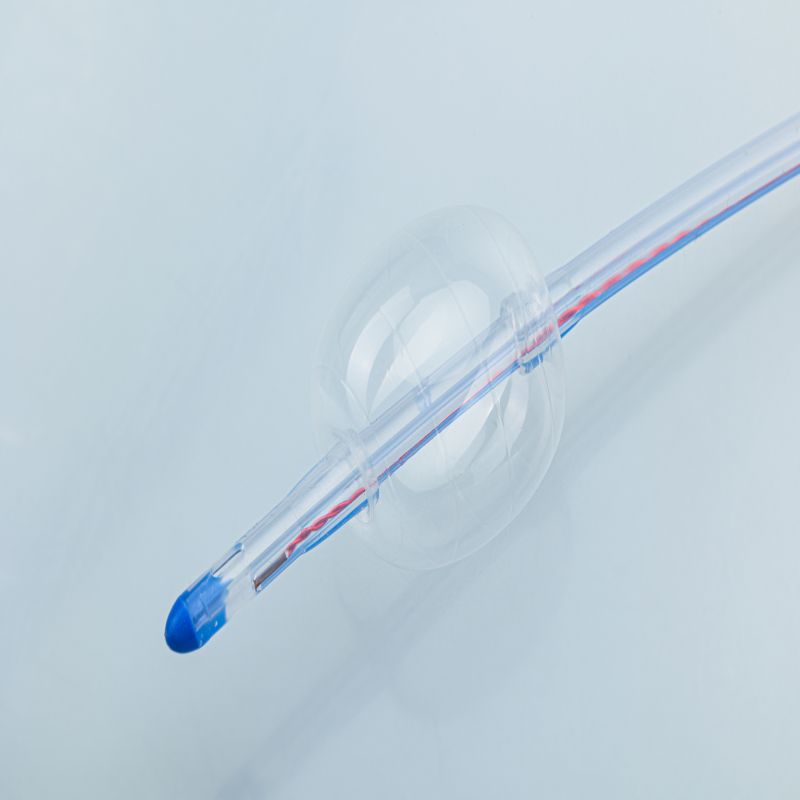

Итак, как устроено производство Маточных стент? Начну с этапа проектирования. Это, пожалуй, самый ответственный этап, ведь от него напрямую зависит функциональность и безопасность изделия. Используются современные CAD/CAM системы, но это лишь инструмент. Важно, чтобы инженеры-биомеханики понимали физиологию матки, динамику ее изменений в течение менструального цикла и потенциальные риски, связанные с использованием стента. Затем – выбор материала. Здесь выбор ограничен не только стоимостью, но и необходимостью обеспечить оптимальную биосовместимость. Многие пытаются использовать полимеры, но это создает проблемы с долговечностью и риском отторжения. Мы, в Zhongshan Centurial Medical Technology Co., Ltd, в основном используем биометаллы, хотя и продолжаем исследовать новые композитные материалы. Важнейшим этапом является изготовление прототипов и их тестирование in vitro и in vivo. Это трудоемкий и дорогостоящий процесс, но без него невозможно гарантировать безопасность изделия.

После проектирования и тестирования переходим к производству. Это включает в себя процессы механической обработки, полировки, нанесения специальных покрытий (например, для улучшения биосовместимости или снижения риска образования тромбов), и, конечно, стерилизации. Стерилизация – это отдельная большая тема. Мы используем различные методы – автоклавирование, гамма-облучение, этиленоксид. Выбор метода зависит от материала стента и его конструкции. Например, автоклавирование не подходит для изделий из полимеров. Важно обеспечить полную стерильность без повреждения изделия. Мы сталкивались с ситуациями, когда даже незначительное нарушение стерильности приводило к отказу партии продукции.

И, конечно, контроль качества на каждом этапе. Это не просто формальность, а жизненно необходимая процедура. Мы используем различные методы контроля – визуальный осмотр, микрометрический контроль, контроль механических свойств, контроль стерильности. Важно иметь четкие процедуры и документировать каждый этап контроля. Нельзя экономить на контроле качества, ведь от этого зависит здоровье пациентов.

Одной из главных проблем является обеспечение стабильности производственного процесса. Даже небольшие изменения в параметрах производства могут привести к ухудшению качества изделия. Например, незначительное изменение температуры при полировке может повлиять на гладкость поверхности стента, что увеличивает риск образования тромбов. Поэтому необходимо тщательно контролировать все параметры производства и иметь системы контроля отклонений.

Еще одна проблема – это обеспечение соблюдения нормативных требований. Производство медицинских изделий – это строго регулируемая сфера. Необходимо соответствовать требованиям GMP, ISO 13485 и другим стандартам. Это требует значительных инвестиций в оборудование, персонал и систему управления качеством. Мы постоянно следим за изменениями в нормативных требованиях и адаптируем наши процессы производства к новым требованиям.

Нельзя не упомянуть о логистических проблемах. Доставка сырья, комплектующих и готовой продукции требует тщательного планирования и координации. Особенно это актуально для международных поставок, когда необходимо учитывать таможенные правила и другие факторы.

Мы в Zhongshan Centurial Medical Technology Co., Ltd, несколько лет занимаемся производством Маточных стент. За это время мы накопили большой опыт и научились избегать многих ошибок. Например, мы поняли, что не стоит гнаться за дешевизной. Экономия на качестве материалов и оборудования может привести к серьезным проблемам в будущем. Лучше потратить больше денег сейчас, чем потом исправлять ошибки.

Еще одно важное наблюдение – это важность сотрудничества с экспертами. В разработке и производстве Маточных стент необходимо привлекать специалистов из разных областей – инженеров-биомехаников, материаловедов, врачей-гинекологов, специалистов по стерилизации. Только совместная работа позволит создать действительно качественное и безопасное изделие.

Были и неудачи. Помню, однажды мы столкнулись с проблемой неравномерности покрытия стентов. Это привело к увеличению риска образования тромбов и необходимости возврата партии продукции. Пришлось пересмотреть технологию нанесения покрытия и внести изменения в систему контроля качества. Это был болезненный опыт, но он помог нам стать лучше.

Я думаю, что будущее производства Маточных стент связано с развитием новых технологий. Например, мы сейчас активно изучаем возможности использования 3D-печати для создания индивидуальных стент. Это позволит адаптировать стент к индивидуальным особенностям анатомии пациентки. Еще одним перспективным направлением является разработка новых биосовместимых материалов. Мы надеемся, что в ближайшем будущем удастся создать стент, который будет полностью интегрироваться с тканью матки.

Важным трендом является и автоматизация производства. Внедрение автоматизированных систем контроля качества позволит снизить риск человеческой ошибки и повысить эффективность производства. Однако, автоматизация не должна заменять человеческий опыт и понимание процессов. Необходимо найти баланс между автоматизацией и ручным контролем.

В целом, я считаю, что производство Маточных стент – это сложная, но интересная и перспективная сфера. Здесь необходимо сочетать научные знания, инженерный опыт и клиническую практику. И только тогда можно создавать действительно качественные и безопасные изделия, которые приносят пользу пациентам.