Носовая кислородная трубка – вещь, кажущаяся простой, даже тривиальной. Но когда дело доходит до ее производства, оказывается, что здесь кроется целый комплекс инженерных и технологических задач. Часто думают, что это просто термопластик, выдутый в нужную форму. Но опыт подсказывает, что качество материала, точность литья, и особенно финальная обработка, играют критическую роль в комфорте и безопасности пациента. Я уже много лет работаю в сфере медицинского оборудования, и, поверьте, проблемы с этими трубками бывают очень даже распространенные.

Процесс производства носовых кислородных трубок, если говорить в общих чертах, включает в себя несколько этапов: от выбора сырья до упаковки готовой продукции. Сначала идет выбор подходящего полимера. Обычно это поливинилхлорид (ПВХ) или полиуретан. Но выбор не так прост: нужно учитывать гибкость материала, его биосовместимость, устойчивость к деформации при нагревании и охлаждении, а также соответствие требованиям нормативных документов. Сырье поступает на завод и проходит входной контроль.

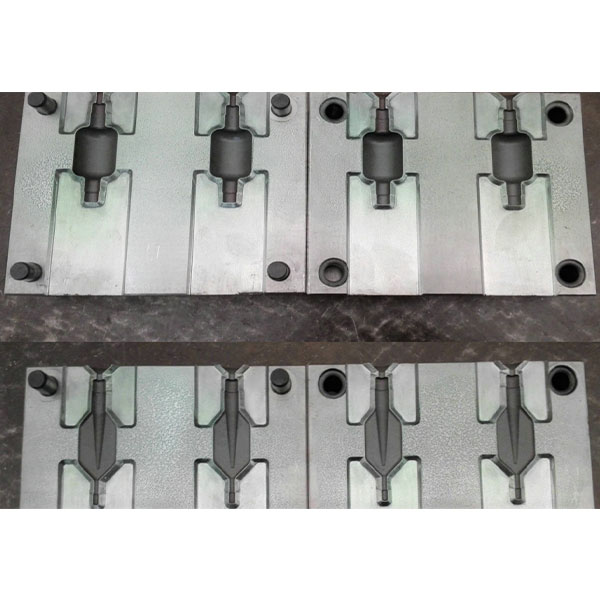

Далее – формование трубки. Это может быть литье под давлением, экструзия или термоформование. Литье под давлением обычно используется для массового производства, так как обеспечивает высокую точность и повторяемость. Экструзия – более экономичный вариант для производства трубок определенного сечения. Термоформование применяется, когда нужна более сложная геометрия. Важно контролировать температуру и давление на каждом этапе, чтобы избежать деформации материала и обеспечить однородность структуры. Вот, например, на одном из наших заказов в Zhongshan Centurial Medical Technology Co., Ltd. мы столкнулись с проблемой – трубки из ПВХ после длительного хранения начали деформироваться, что приводило к ухудшению комфорта у пациентов. Оказалось, что неправильно подобранная добавка пластификатора влияла на долговечность материала.

После формования – финальная обработка. Это включает в себя обрезку, полировку, нанесение маркировки и упаковку. Очень важным этапом является контроль качества. Трубки должны быть без дефектов, не иметь острых краев, быть гибкими и прочными. Здесь применяются различные методы контроля: визуальный осмотр, измерение диаметра и длины, тестирование на прочность и устойчивость к деформации. Нам иногда попадаются партии, где контроль качества был ненадлежащим, и в результате у нас возникали проблемы с возвратом продукции.

Качество носовых кислородных трубок – это не просто соответствие техническим характеристикам, это, прежде всего, безопасность для пациента. Поэтому контроль качества должен быть всесторонним и включать в себя различные этапы: от входного контроля сырья до проверки готовой продукции. Особое внимание уделяется таким параметрам, как гигиеничность, отсутствие токсичных веществ, устойчивость к химическим воздействиям и механическим повреждениям. Мы всегда используем специальное оборудование для тестирования трубок на прочность, гибкость, устойчивость к деформации и отсутствие утечек воздуха. Например, мы использовали ультразвуковой метод для обнаружения микротрещин в полимерной структуре, что позволило нам значительно повысить качество нашей продукции.

Важно помнить, что нормативные требования к медицинскому оборудованию постоянно меняются. Поэтому производство носовых кислородных трубок должно соответствовать последним требованиям законодательства. Мы постоянно следим за изменениями в нормативных документах и адаптируем наши производственные процессы к новым требованиям. Это включает в себя обновление оборудования, обучение персонала и внедрение новых методов контроля качества. В Zhongshan Centurial Medical Technology Co., Ltd. у нас есть отдела, ответственный за соответствие требованиям регулирующих органов.

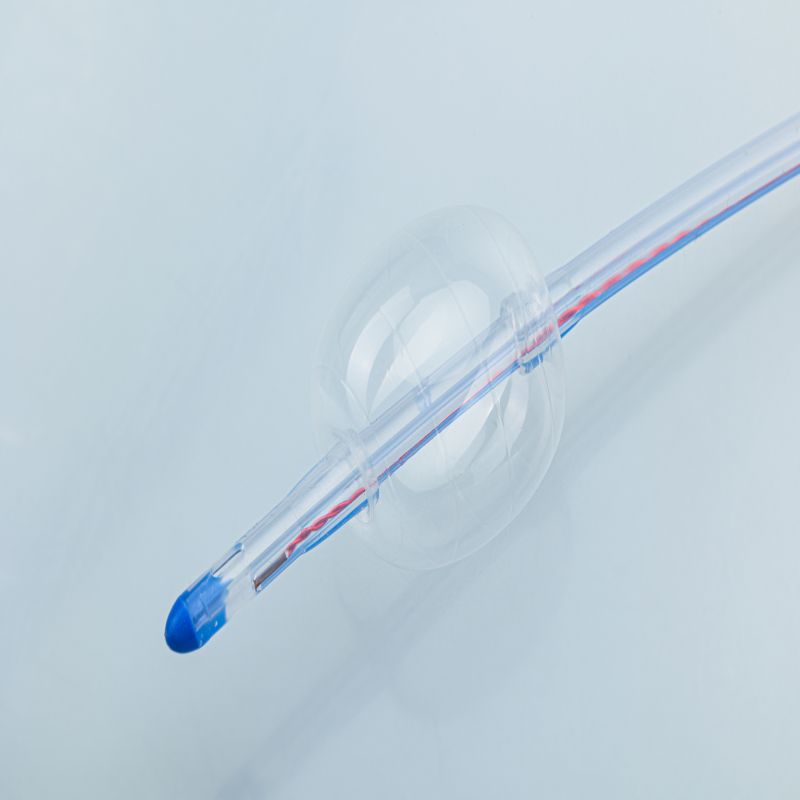

Выбор материала – один из самых важных факторов, влияющих на качество и безопасность носовых кислородных трубок. Традиционно используются ПВХ и полиуретан, но в последнее время все большую популярность набирают новые материалы, такие как полипропилен и полиэтилен. Однако каждый материал имеет свои преимущества и недостатки. Например, полипропилен более устойчив к химическим воздействиям, чем ПВХ, но менее гибкий. Полиэтилен же обладает отличной гибкостью и биосовместимостью, но менее устойчив к высоким температурам. Нельзя забывать о проблеме липкости некоторых полимеров, которая может быть крайне неприятна для пациента.

Недавно мы экспериментировали с использованием нового типа полиуретана, который отличался повышенной гибкостью и устойчивостью к деформации. Результаты были многообещающими, но потребовалось дополнительное тестирование, чтобы убедиться в его безопасности и долговечности. Важно проводить тщательные исследования и тестирования перед внедрением новых материалов в производство. Иначе можно столкнуться с непредсказуемыми проблемами в будущем.

Производство носовых кислородных трубок, как и многие другие отрасли, находится в процессе автоматизации. Внедрение роботизированных систем и автоматизированных линий позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы уже используем автоматизированные системы для обрезки и упаковки трубок, и планируем расширить использование роботизированных систем на другие этапы производства. Кроме того, все большую популярность набирают новые технологии, такие как 3D-печать, которая позволяет создавать трубки сложной формы с индивидуальными характеристиками. Хотя пока это дорогостоящая технология, в будущем она может стать альтернативой традиционным методам формования.

В целом, прогноз развития отрасли носовых кислородных трубок выглядит оптимистично. Постоянное внедрение новых технологий, повышение требований к качеству и безопасность, а также рост спроса на медицинское оборудование – все это создает благоприятные условия для развития производства. Но чтобы оставаться конкурентоспособными, необходимо постоянно следить за изменениями в отрасли, инвестировать в новые технологии и обучать персонал. И, конечно, не забывать о важности контроля качества на каждом этапе производства.