Производитель оборудования для производства медицинских продуктов – тема, которая часто вызывает недопонимание. Многие думают, что это просто поставщики станков. Но на самом деле, это комплексное направление, требующее глубоких знаний технологических процессов, нормативных требований и, конечно же, понимания потребностей конечного потребителя. Иногда встречаются ситуации, когда производитель оборудования не учитывает особенности конкретной медицинской сферы, и в итоге, даже самое современное оборудование окажется неэффективным или требует серьезных доработок. Я сам сталкивался с подобными проблемами в начале своей карьеры. В этой статье я хочу поделиться своими наблюдениями и опытом, надеюсь, это будет полезно.

Первый и, пожалуй, самый важный шаг – это глубокий анализ потребностей заказчика. Недостаточно просто узнать, какое оборудование нужно. Необходимо понять, какие именно медицинские продукты планируется производить, в каких объемах, какие требования к качеству и безопасности предъявляются. Это относится не только к самой машине, но и к всему комплексу вспомогательного оборудования, расходных материалов и, конечно, к квалификации персонала. Иногда заказчик не понимает, какие станки ему нужны, и нуждается в консультации эксперта. Вот, например, мы недавно работали с компанией, которая хотела производить медицинские маски. Сначала они заказывали стандартный станок для раскроя ткани, но потом выяснилось, что им нужен комплексный модуль с автоматической системой подачи ткани и контролем качества шва. Простое оборудование здесь не решило проблему.

Иногда встречаются ситуации, когда заказчик ориентируется только на цену. В итоге, выбирается самое дешевое оборудование, которое оказывается ненадежным и требует постоянного ремонта. Это не только увеличивает затраты, но и негативно влияет на качество продукции. В долгосрочной перспективе, более дорогое, но качественное оборудование может оказаться более выгодным.

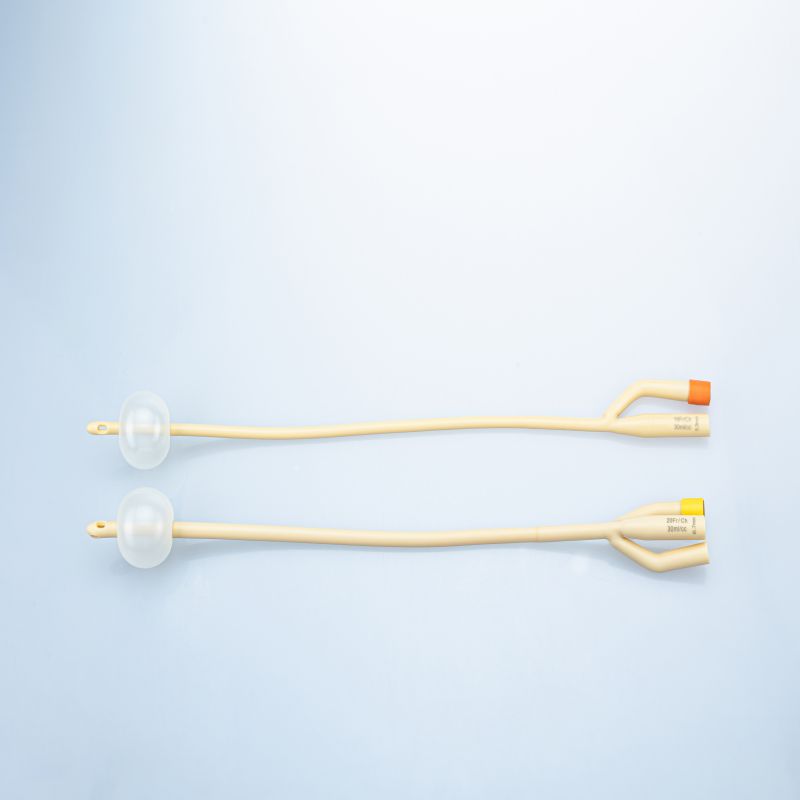

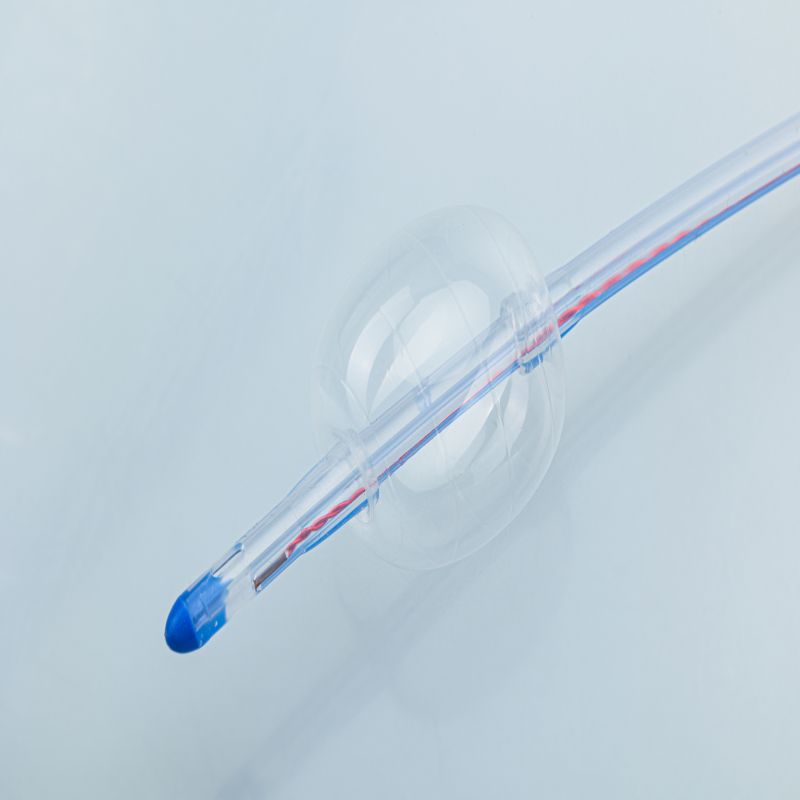

Производство медицинских продуктов – это строго регулируемая сфера. Необходимо учитывать множество нормативных требований, таких как GMP, ISO 13485 и т.д. Это влияет на выбор оборудования, его конструкцию и материалы. Например, при производстве изделий, контактирующих с кровью, необходимо использовать оборудование из материалов, устойчивых к дезинфицирующим средствам и стерилизации. Этот аспект часто упускается из виду, и в итоге, приходится переделывать оборудование или менять материалы.

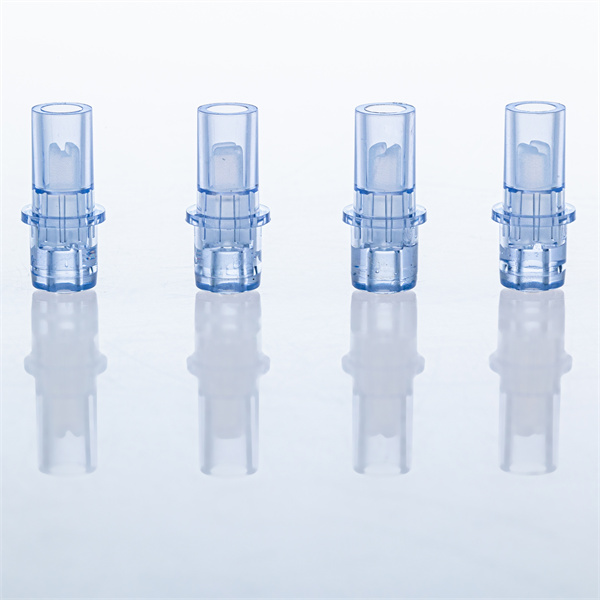

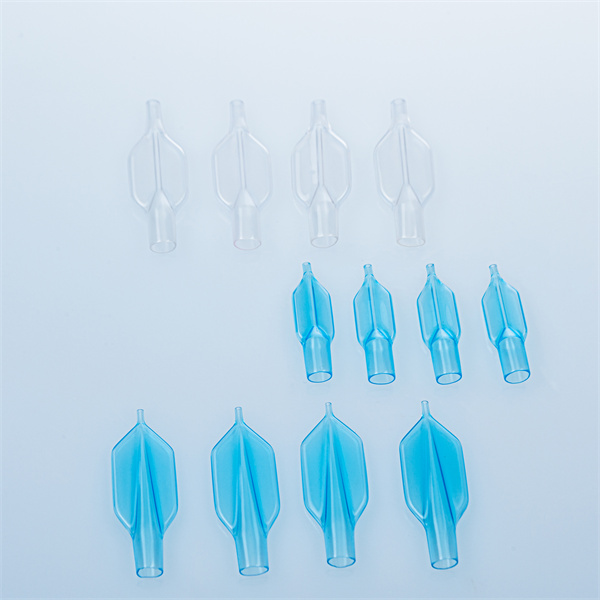

Важно понимать технологические особенности производства конкретного продукта. Например, для производства хирургических инструментов требуется оборудование с высокой точностью обработки и возможностью нанесения специального покрытия. Для производства одноразовых шприцев необходимо оборудование, обеспечивающее высокую степень стерилизации и герметичность. В общем, здесь нет универсального решения – нужно подбирать оборудование под конкретную задачу.

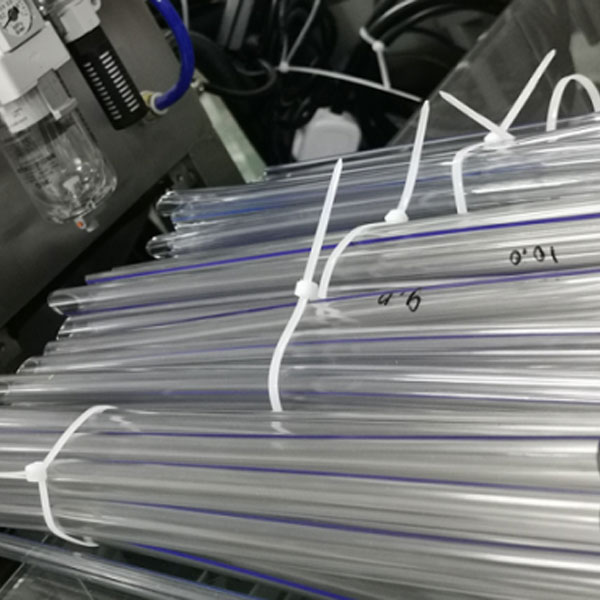

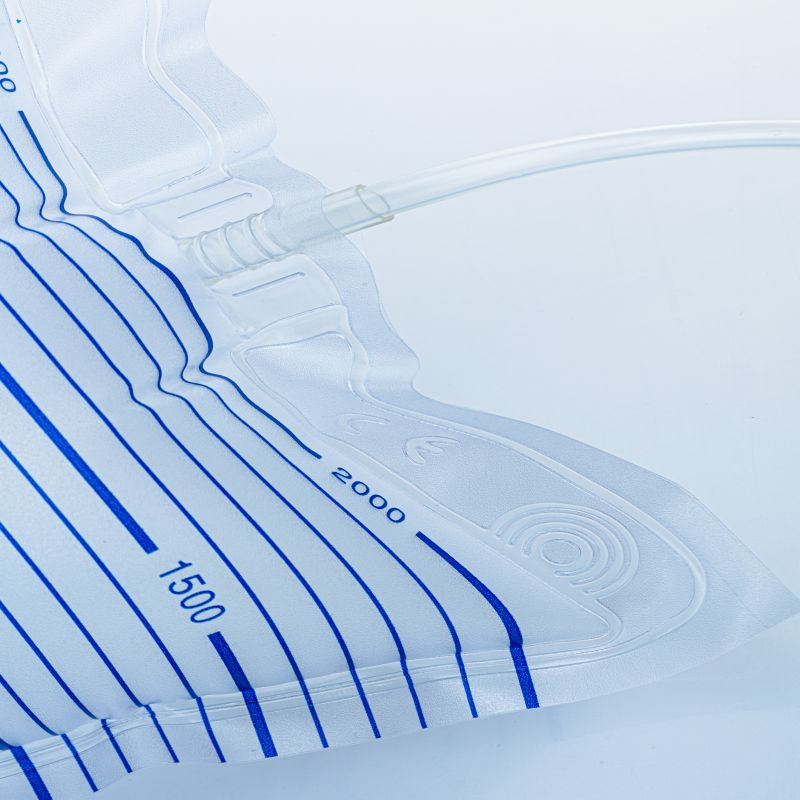

Мы однажды помогли предприятию, занимавшемуся производством одноразовых катетеров. У них возникли проблемы с качеством шва, из-за чего катетеры часто протекали. Пришлось провести полную диагностику технологического процесса и предложить им заменить старый швейный станок на современный, автоматизированный с контролем качества шва. Это позволило значительно повысить качество продукции и снизить количество брака. Это хороший пример того, как правильно выбранное оборудование может решить проблемы производства.

А вот еще один случай, когда мы столкнулись с неудачей. Мы порекомендовали заказчику станок для производства медицинских перчаток, который оказался несовместим с используемым материалом. В результате, производство пришлось остановить, и заказчик понес значительные убытки. Этот случай показал, насколько важно проводить тщательное тестирование оборудования перед его внедрением в производство.

Невозможно говорить о производстве медицинских продуктов, не упомянув стерилизацию и дезинфекцию. Эти процессы играют ключевую роль в обеспечении безопасности продукции. Необходимо учитывать, какие методы стерилизации и дезинфекции будут использоваться, и выбирать оборудование, соответствующее этим требованиям. Например, для стерилизации медицинских инструментов используют автоклавы, а для дезинфекции – ультрафиолетовые лампы или химические дезинфицирующие средства.

При выборе автоклава важно учитывать его производительность, вместимость и возможность автоматизации процесса. Также необходимо учитывать требования к безопасности, такие как наличие системы контроля давления и температуры. Необходимо тщательно следить за техническим состоянием автоклава и регулярно проводить его обслуживание.

Рынок оборудования для производства медицинских продуктов постоянно развивается. В последнее время наблюдается тенденция к автоматизации и роботизации производственных процессов. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Роботы могут использоваться для выполнения рутинных операций, таких как упаковка, сортировка и контроль качества.

Однако, автоматизация – это не панацея. Необходимо учитывать особенности конкретного производственного процесса и подбирать роботов, соответствующих этим требованиям. Также необходимо обучать персонал работе с роботами и обеспечивать их безопасность. Мы видим, что многие компании сейчас переходят на модульные решения, позволяющие быстро адаптировать производственную линию к меняющимся требованиям рынка. Это становится стандартом.

Zhongshan Centurial Medical Technology Co., Ltd, как компания с НИОКР, производством и продажами для одноразовых медицинских продуктов, имеет большой опыт в этой области и постоянно работает над улучшением своих технологий и оборудования. На нашем сайте https://www.centurialmed.ru вы можете ознакомиться с нашим ассортиментом и связаться с нашими специалистами для получения консультации.