Давайте начистоту. Когда слышишь перфоратор боковых отверстий заводы, в голове сразу рисуется картинка огромного цеха, гудящего станками, и какой-то непонятной спецтехники. Многие думают, что это что-то невероятно сложное и узкоспециализированное. На самом деле, история проста, но нюансов хватает. Это не просто 'дырки в металле', это точность, повторяемость и, главное, надежность. И вот, о чем я хочу сегодня поговорить – о том, как это делается, какие сложности возникают, и что действительно важно при выборе поставщика.

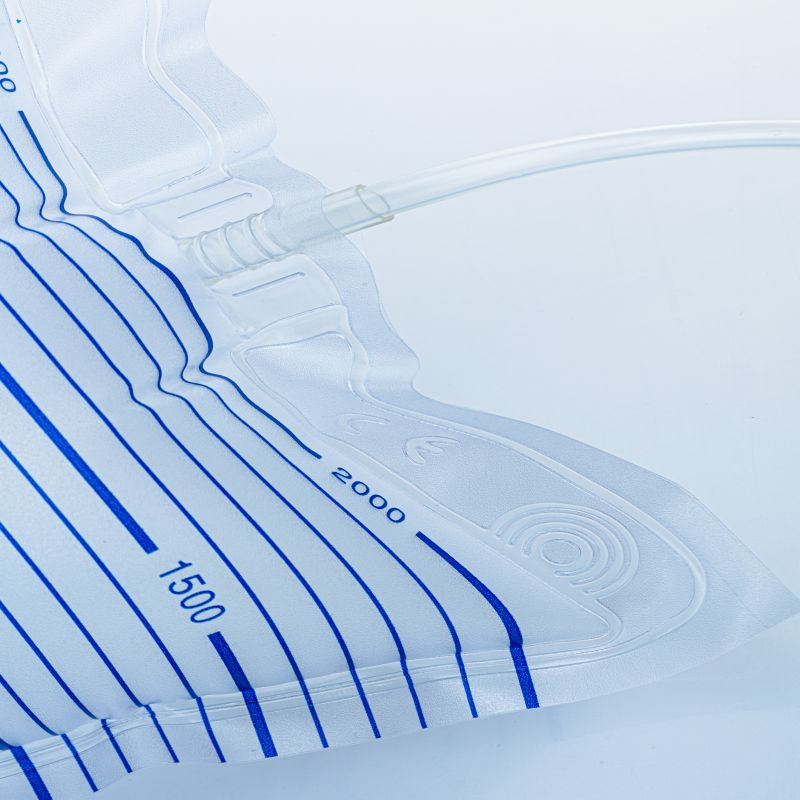

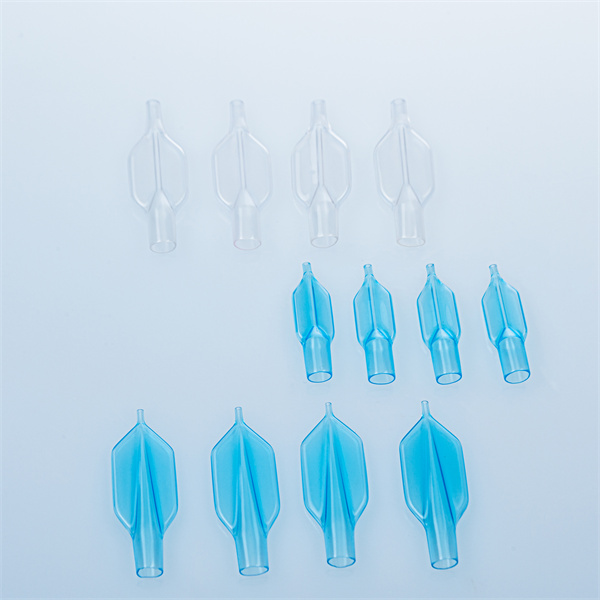

Прежде чем углубляться в производственные процессы, стоит понять, зачем нужны эти самые боковые отверстия. В первую очередь, это необходимость в герметичности и обеспечении оптимального потока жидкостей и газов. Представьте себе, например, конструкцию медицинского оборудования, где важна циркуляция растворов – нужна точность расположения и равномерность отверстий. Или, скажем, элементы в промышленном оборудовании, где требуется отвод тепла или выхлоп газов. Без качественных боковых отверстий – никак. Это не просто декоративный элемент, это функциональный компонент, определяющий производительность и безопасность всей системы. У нас в компании Zhongshan Centurial Medical Technology Co., Ltd. часто сталкиваемся с требованиями к точности, превышающими обычные стандарты. Заказчики часто хотят не только отверстия, но и определенную геометрию – например, скругленные края для уменьшения концентрации напряжений.

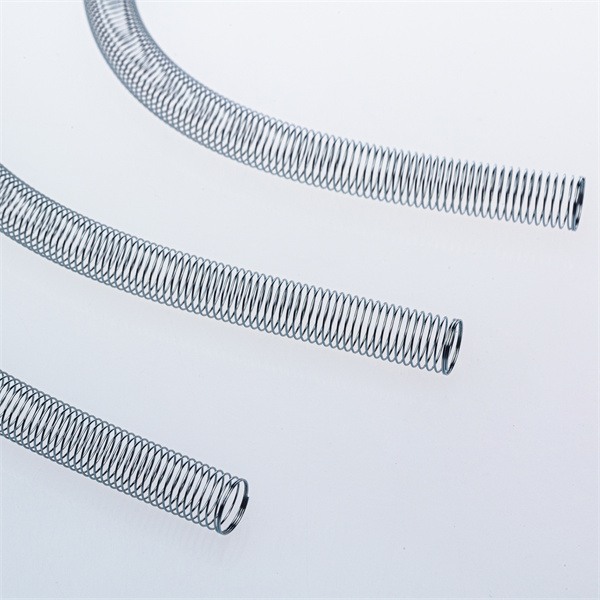

Часто возникает вопрос – какой материал лучше для изготовления? Это зависит от области применения. Для медицинского оборудования, естественно, предпочтение отдается нержавеющей стали – обычно это 304 или 316 марки. В промышленности могут использоваться и другие материалы – алюминий, титан, даже некоторые виды пластиков. Но важно понимать, что выбор материала – это не просто вопрос стоимости. Он напрямую влияет на коррозионную стойкость, механические свойства и, как следствие, на долговечность изделия. Мы всегда тщательно анализируем требования заказчика, прежде чем принимать решение о материале.

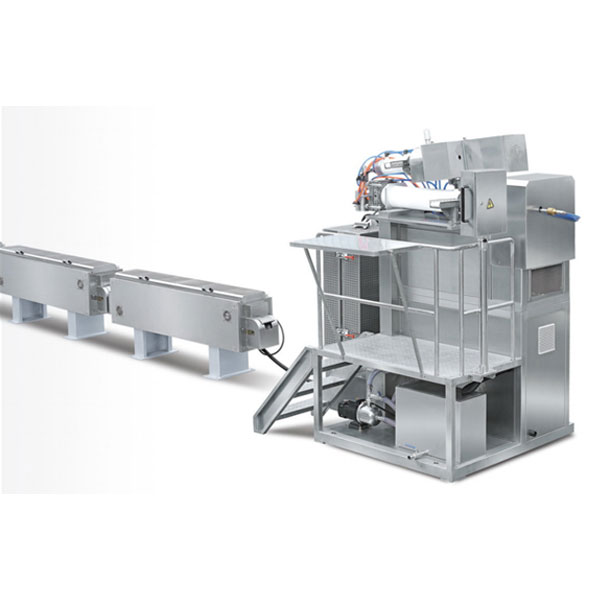

В каталогах, конечно, пишут про технологию сверления, про точность, про скорость. Но там редко упоминают о реальных проблемах, с которыми сталкиваются производители. Одна из основных – это контроль качества. Даже при использовании современного оборудования сложно гарантировать абсолютную точность и равномерность отверстий на большом объеме производства. Да и стоимость контроля качества, кстати, может быть весьма значительной. Мы, например, часто используем оптические системы контроля, чтобы минимизировать количество брака. Это, конечно, увеличивает затраты, но зато позволяет избежать проблем в будущем.

Еще одна проблема – это геометрия отверстий. Зачастую заказчики требуют отверстия нестандартной формы или с определенными параметрами. Это требует использования специализированного оборудования и квалифицированного персонала. И не всегда это возможно сделать в короткие сроки или по приемлемой цене. Иногда проще отказаться от сложных конструкций и выбрать более простой, но надежный вариант. Но это, конечно, решение за заказчиком.

Мы, в Zhongshan Centurial Medical Technology Co., Ltd, занимаемся производством и поставкой элементов с боковыми отверстиями уже несколько лет. Мы работали с самыми разными заказчиками – от небольших медицинских лабораторий до крупных промышленных предприятий. И вот что я могу сказать – ключевым фактором успеха является не только качество оборудования и материалов, но и опыт персонала. Нужно понимать, как работает механизм, как влияет на результат то или иное изменение в технологическом процессе. Нужно уметь быстро решать возникающие проблемы.

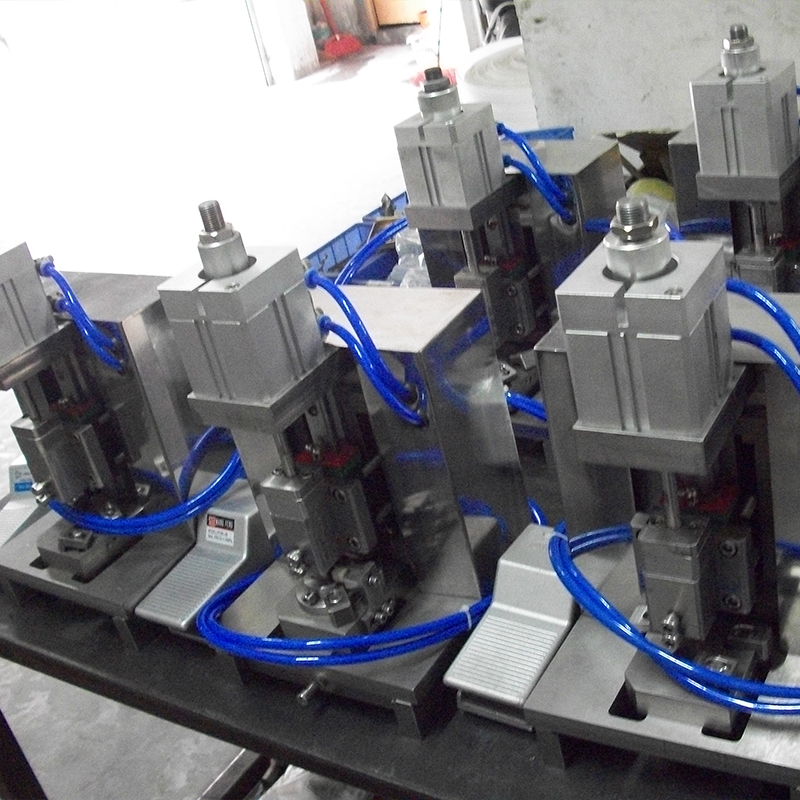

Я помню один случай, когда мы получили заказ на изготовление партии элементов для системы охлаждения промышленного оборудования. Требования к точности были очень высокими, а сроки – очень сжатыми. Обычные станки не могли справиться с задачей. Пришлось использовать специализированное оборудование и разработать индивидуальную технологическую цепочку. В итоге, мы выполнили заказ в срок и с минимальным количеством брака. Но это потребовало дополнительных затрат времени и ресурсов.

Иногда вместо сверления используются другие методы создания отверстий – например, электроэрозионная обработка или лазерная резка. Каждый из этих методов имеет свои преимущества и недостатки. Электроэрозионная обработка, например, позволяет создавать очень сложные формы отверстий с высокой точностью. Но она, как правило, дороже сверления и медленнее.

Лазерная резка – это хороший вариант для изготовления отверстий в тонких материалах. Но она может приводить к деформации материала и требует дополнительной обработки. В большинстве случаев, для изготовления элементов с боковыми отверстиями, оптимальным вариантом является сверление. Это самый экономичный и надежный способ. Но, конечно, нужно тщательно подбирать оборудование и технологический процесс, чтобы гарантировать качество.

Есть несколько простых, но эффективных хитростей, которые позволяют улучшить качество изготовления элементов с боковыми отверстиями. Во-первых, необходимо использовать качественные сверла и соблюдать правильный режим сверления. Во-вторых, важно правильно выбрать охлаждающую жидкость. Охлаждение необходимо для предотвращения перегрева материала и продления срока службы сверла. В-третьих, рекомендуется использовать специальные смазочно-охлаждающие жидкости (СОЖ) – они снижают трение и улучшают качество обработки. Например, при работе с нержавеющей сталью, использование СОЖ на основе кетонов позволяет значительно снизить вероятность образования окалины.

Не стоит забывать и о правильной установке заготовки. Заготовка должна быть надежно закреплена, чтобы избежать деформации и обеспечить точность сверления. И, конечно, необходимо регулярно проводить техническое обслуживание оборудования и контролировать качество материалов.

Подводя итог, хочу сказать, что изготовление элементов с боковыми отверстиями – это ответственный процесс, требующий квалификации и опыта. При выборе поставщика важно обращать внимание не только на цену, но и на качество оборудования, квалификацию персонала и наличие сертификатов. Важно убедиться, что поставщик обладает необходимыми ресурсами для выполнения заказа в срок и с минимальным количеством брака.

Мы в Zhongshan Centurial Medical Technology Co., Ltd. всегда стараемся предложить нашим клиентам оптимальное решение, учитывая их индивидуальные потребности и бюджет. Мы готовы предоставить вам консультацию и помочь с выбором материалов, оборудования и технологического процесса.