Производители медицинских принадлежностей – тема, которая кажется простой на первый взгляд: берешь сырье, производишь, продаешь. Но если копнуть глубже, то понимаешь, что это целая экосистема, полная нюансов, от регулирования до логистики. Часто новые игроки недооценивают сложность контроля качества, особенно когда речь идет о продуктах, напрямую влияющих на здоровье людей. Думаете, достаточно купить оборудование и начать производство? Ошибаетесь. Порой, даже при наличии современной техники, большая часть прибыли уходит на сертификацию и соответствие требованиям, а не на сам продукт. Попробую поделиться опытом, который мы накапливали в Zhongshan Centurial Medical Technology Co., Ltd., в процессе работы.

Первое, что бросается в глаза – это невероятное количество нормативных актов и стандартов. И это не просто перечень бумаг, а живой процесс, постоянно меняющийся и требующий постоянного обновления знаний. Сертификация медицинских изделий – это серьезное испытание, а требования к документации могут сильно отличаться в зависимости от страны и типа продукта. Мы столкнулись с ситуацией, когда один и тот же продукт требовал разных сертификатов в разных странах. Это требует значительных затрат времени и ресурсов, а также постоянного мониторинга изменений в законодательстве. Помню, как долго мы разбирались с требованиями к дизайну упаковки для экспорта в Европу – каждый шрифт, каждый цвет, каждая картинка подвергались жесткой проверке.

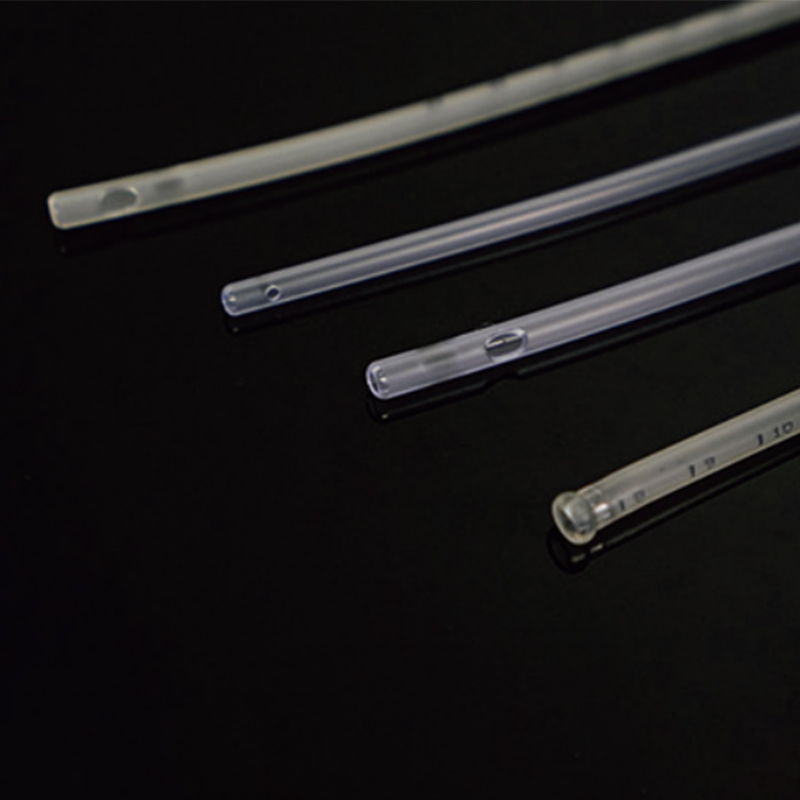

Нельзя забывать и о требованиях к материалам. В последнее время наблюдается растущий интерес к биосовместимым и экологически чистым материалам. Это, безусловно, позитивный тренд, но он также усложняет процесс выбора и проверки поставщиков сырья. Нужно не только убедиться в соответствии материала требованиям стандартов, но и подтвердить его происхождение и экологическую безопасность. Например, поиск альтернативы традиционному ПВХ для производства одноразовых шприцев – сложная и затратная задача, требующая значительных инвестиций в исследования и разработки. И это не просто замена материала, это пересмотр всей технологической цепочки.

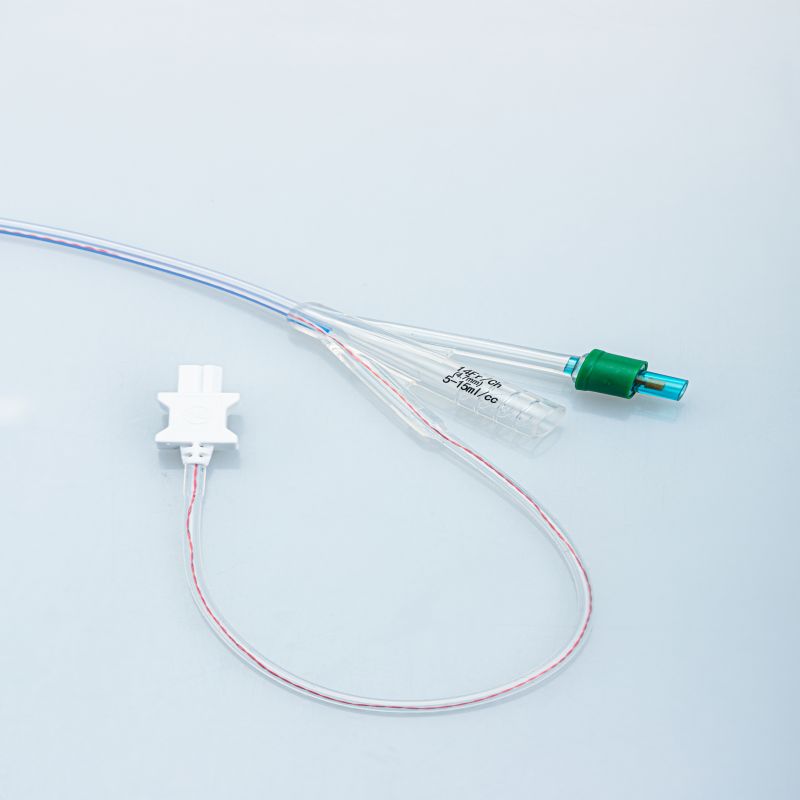

Особенно сложно разобраться с различными классами риска и соответствующими требованиям к производству. Продукты, используемые для инвазивных процедур, требуют более строгого контроля качества, чем, например, одноразовые перчатки. Несоблюдение этих требований может привести к серьезным последствиям, включая отзыв продукции и штрафы.

После прохождения сертификации начинается сам производственный процесс. И здесь ключевым фактором является контроль качества на каждом этапе. Мы используем систему контроля качества, соответствующую требованиям ISO 13485. Это включает в себя контроль качества сырья, промежуточных продуктов и готовой продукции. Особое внимание уделяется стерилизации, особенно для медицинских изделий, предназначенных для использования в операционной. Недостаточная стерилизация – это прямой путь к серьезным осложнениям для пациентов. Мы постоянно инвестируем в обновление стерилизационного оборудования и повышение квалификации персонала.

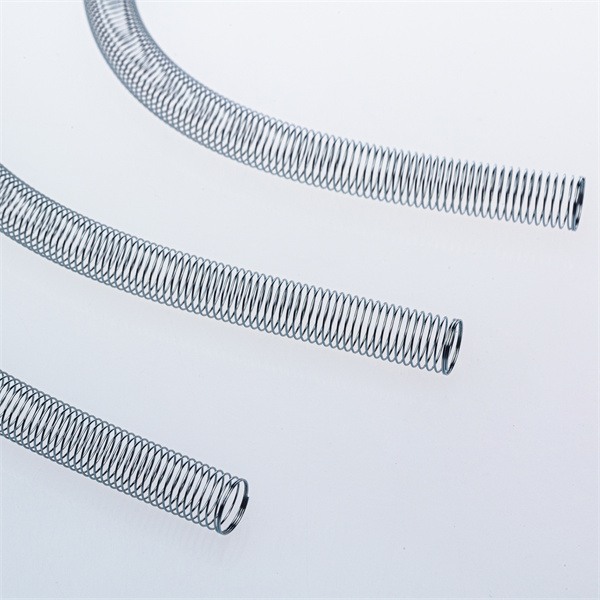

Автоматизация производственных процессов играет важную роль в повышении эффективности и снижении риска ошибок. Например, использование автоматизированных линий упаковки позволяет минимизировать вероятность загрязнения продукции. Но даже при наличии автоматизации необходим строгий контроль за работой оборудования и регулярная проверка качества продукции на соответствие требованиям.

Не могу не упомянуть о проблемах с поставками сырья. Мировые события последних лет привели к серьезным перебоям в поставках многих материалов. Это заставляет производить более крупные партии и хранить запас сырья, что увеличивает затраты на логистику и складское хранение. Мы стали активнее сотрудничать с несколькими поставщиками, чтобы диверсифицировать риски и обеспечить непрерывность производства.

Процесс от производства до конечного потребителя – это тоже не просто транспортировка. Медицинские изделия требуют специальных условий хранения и транспортировки, чтобы сохранить их качество и безопасность. Необходимо учитывать температурный режим, влажность и воздействие света. Несоблюдение этих условий может привести к порче продукции и потере ее потребительских свойств. Мы используем специализированные транспортные средства и соблюдаем строгие правила транспортировки.

Дистрибуция медицинских изделий также требует особого подхода. Необходимо обеспечить сохранность продукции при транспортировке и хранения на складах дистрибьюторов. Важно также обеспечить своевременную доставку продукции потребителям, особенно в отдаленные регионы. Мы сотрудничаем с надежными логистическими компаниями, которые имеют опыт работы с медицинскими изделиями.

В последнее время наблюдается тенденция к развитию онлайн-торговли медицинскими изделиями. Это открывает новые возможности для расширения рынка, но также требует дополнительных усилий по обеспечению безопасности и защиты данных.

В заключение хочу сказать, что производство медицинских принадлежностей – это сложный и многогранный бизнес, требующий значительных инвестиций, опыта и знаний. Регулирование, контроль качества, логистика – все эти факторы оказывают влияние на успех бизнеса. Мы, как производители, постоянно сталкиваемся с новыми вызовами и ищем новые решения. Инновации в материалах, автоматизация производственных процессов, развитие онлайн-торговли – все это открывает новые перспективы для развития отрасли. Важно постоянно адаптироваться к меняющимся требованиям рынка и инвестировать в развитие.

И да, стоит помнить, что человеческий фактор остается критически важным. Даже самые современные технологии не смогут заменить квалифицированных специалистов, которые будут контролировать качество продукции на каждом этапе производства. Ведь здоровье людей – это не игрушка.