Популярность распыляющих масок растёт, и это понятно – удобство, защита, и потенциал для улучшения комфорта при использовании медицинских изделий. Но за красивыми маркетинговыми слоганами скрывается непростая реальность. Часто вижу завышенные ожидания, нереалистичные планы по масштабированию производства, и, как следствие, разочарование. Хочу поделиться своим опытом, сфокусироваться на деталях, которые редко обсуждают в общих чертах. Попробуем разобраться, какие аспекты действительно критичны при создании и запуске завода распыляющих масок.

Речь идет не только о выборе распылителя или материала для нанесения. Производство распыляющих масок – это комплексная задача, требующая знаний в области материаловедения, механики, микрофлюидики и, конечно же, строгого соблюдения санитарных норм и стандартов. Многие начинающие предприниматели недооценивают сложность контроля качества нанесения, равномерности покрытия и, как следствие, эффективности маски. Это прямой путь к браку и, как результат, убыткам.

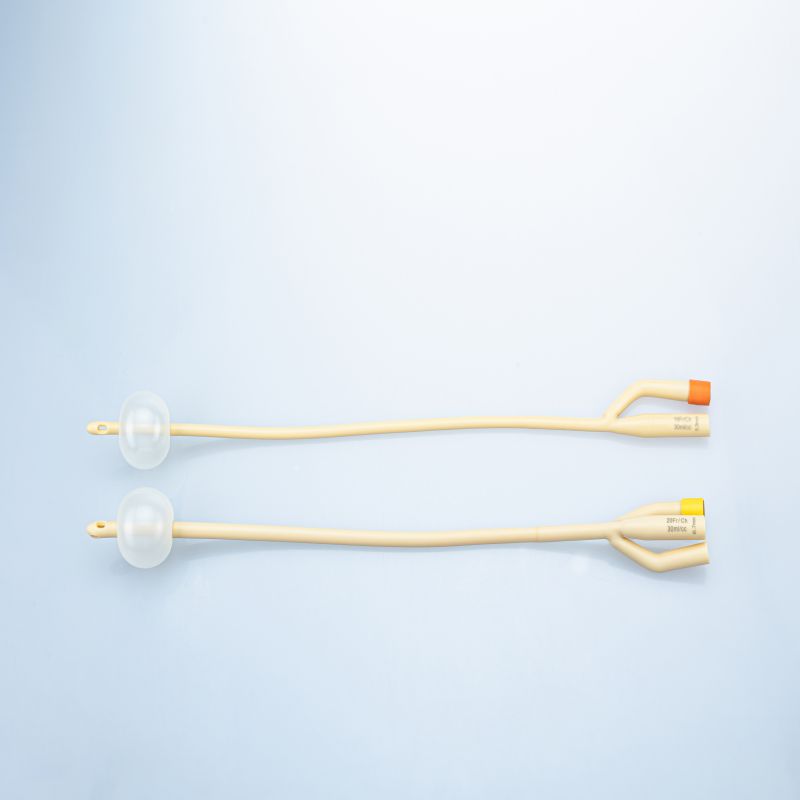

Выбор полимера для нанесения является основополагающим. Тут не помогут самые передовые распылители, если полимер не подходит по вязкости, адгезии и другим параметрам. Мы несколько лет работали с полиуретаном, но в одном проекте, где требовалась повышенная биосовместимость, пришлось искать альтернативные варианты, включая некоторые виды силиконов. Этот поиск занял немало времени и потребовал тесного сотрудничества с материаловедами. Важно не забывать про наличие всех необходимых сертификатов на материалы.

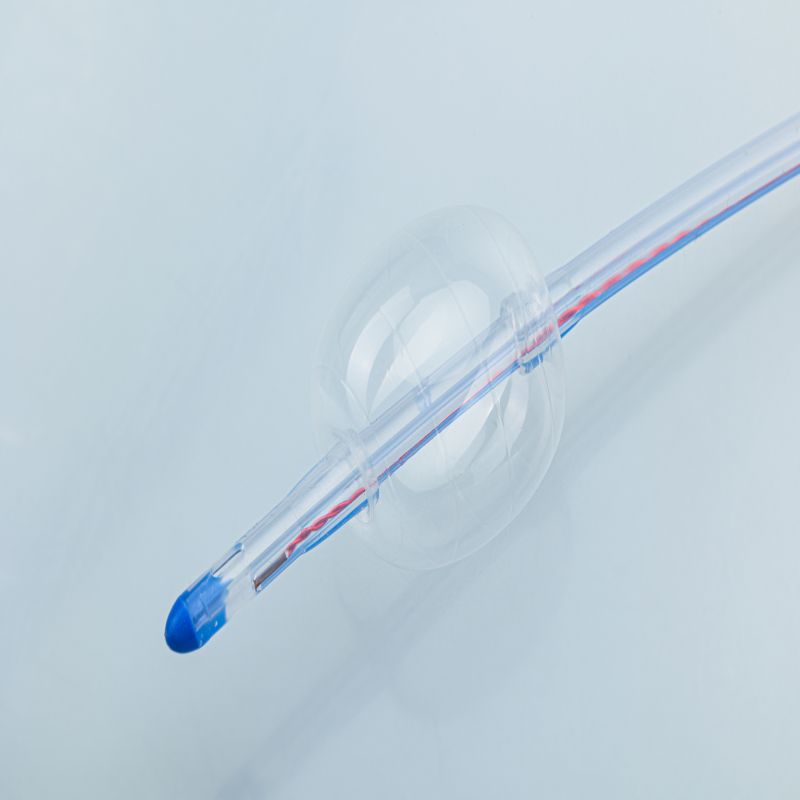

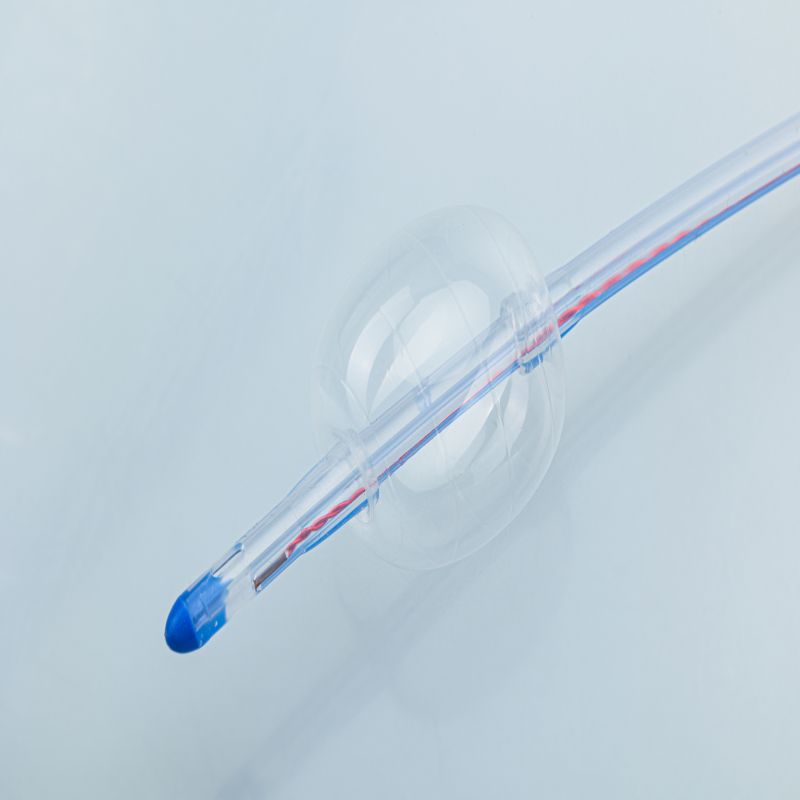

Ручное нанесение может быть приемлемо на начальном этапе, но для любого сколько-нибудь серьезного производства необходимо автоматизировать этот процесс. Выбор распылителя зависит от требуемой толщины покрытия, скорости нанесения и размеров маски. Я лично видел случаи, когда закупали дорогущий распылитель, а затем не могли добиться нужного результата из-за неправильно подобранных параметров (давление, скорость подачи, угол распыла). Оптимизация этих параметров – это постоянная работа и требует опыта.

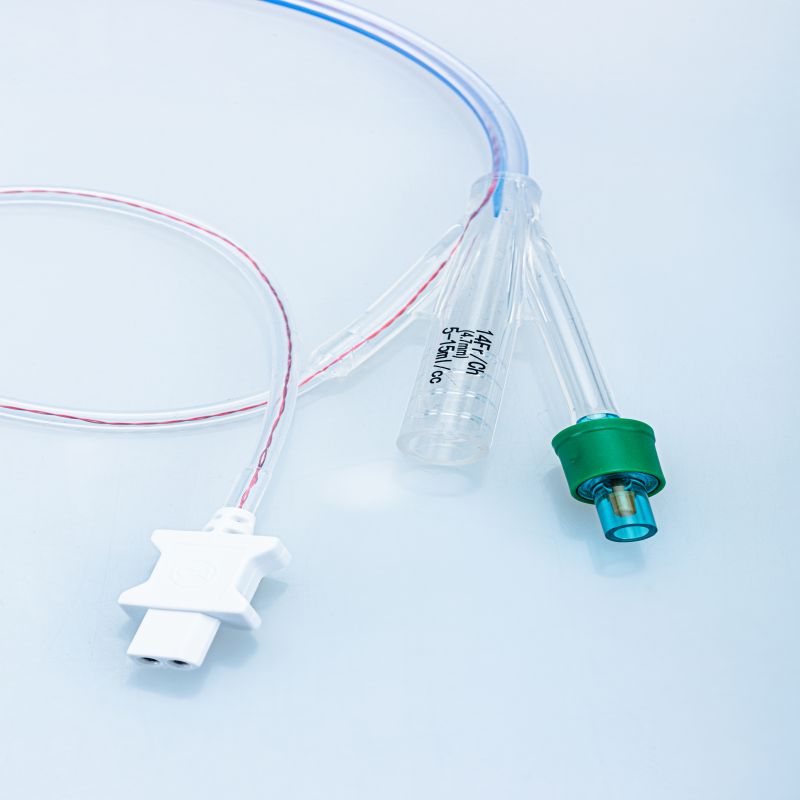

Один из самых сложных аспектов – контроль качества. Необходимо не только визуально проверять маски на наличие дефектов, но и проводить лабораторные испытания на прочность, эластичность, барьерные свойства. Идеально – иметь систему автоматизированного контроля качества на различных этапах производства. Без этого рискуете выпускать продукцию, которая не соответствует требованиям безопасности и эффективности.

Часто встречающаяся проблема – неравномерность покрытия. Это может быть вызвано не только неправильными параметрами распыления, но и дефектами в материале, непостоянством температуры или влажности. Мы пытались решить эту проблему путем внедрения системы контроля температуры и влажности в цех, а также оптимизации процесса смешивания полимера. Но, честно говоря, это требует значительных инвестиций.

Найти оптимальный баланс между скоростью производства и качеством – это постоянная задача. Чрезмерно высокая скорость нанесения может привести к снижению качества покрытия, а слишком медленная – к увеличению затрат. Мы использовали статистические методы (например, метод Парето) для выявления наиболее критичных факторов, влияющих на качество, и сосредоточились на их оптимизации.

Брак – это неизбежный фактор в любом производственном процессе. Важно разработать эффективную систему управления браком, которая позволит выявлять и устранять причины возникновения дефектов. Нельзя просто выбрасывать брак – нужно анализировать причины его возникновения и принимать меры для их устранения. В противном случае, проблема будет повторяться снова и снова.

Мы запустили пилотное производство распыляющих масок несколько лет назад, используя старое оборудование и минимальный бюджет. Это позволило нам выявить основные проблемы и оптимизировать процесс перед масштабированием. Мы столкнулись с множеством трудностей, но благодаря нашему опыту и знаниям мы смогли их преодолеть. Этот опыт оказался бесценным.

Масштабирование производства требует значительных инвестиций в оборудование, персонал и материалы. Важно тщательно спланировать этот процесс и выделить достаточно ресурсов. Нельзя просто взять и купить больше оборудования – нужно учесть все факторы, влияющие на производство. Мы потратили несколько месяцев на составление бизнес-плана и поиск финансирования перед началом масштабирования.

Перед запуском производства необходимо получить все необходимые сертификаты и соответствовать требованиям стандартов. Это может быть сложным и длительным процессом, но он необходим для обеспечения безопасности и эффективности продукции. Мы обратились в специализированную организацию для получения необходимых сертификатов и прошли все необходимые испытания.

Область распыляющих масок постоянно развивается. Появляются новые материалы, новые технологии распыления, новые методы контроля качества. Например, сейчас активно разрабатываются маски с антимикробными свойствами, которые наносятся с помощью ультрафиолетового облучения. Мы планируем инвестировать в исследования и разработки новых технологий, чтобы оставаться на передовой этой области.

В будущем мы видим перспективным направлением персонализацию и кастомизацию распыляющих масок. Это может быть нанесение на маску логотипа компании, индивидуальная цветовая гамма или даже нанесение лекарственных препаратов. Это позволит удовлетворить потребности самых разных клиентов.

Все больше внимания уделяется устойчивому развитию и экологичности производства. Мы планируем использовать более экологически чистые материалы и технологии, а также снизить количество отходов производства. Это не только наша социальная ответственность, но и конкурентное преимущество.

В заключение хочу сказать, что производство распыляющих масок – это непростая задача, но она вполне выполнима. Главное – это иметь опыт, знания и желание развиваться. И не бояться экспериментировать.