Силиконовое литье – сейчас очень популярное направление. Все хотят производить детали для медицины, электроники, даже бытовой техники. Но часто встречаются нереалистичные ожидания от потенциальных клиентов. Завод, который 'сам себя сделает', – это скорее мечта, чем реальность. В этой статье я поделюсь своим опытом, основанным на работе с разными предприятиями, от небольших мастерских до крупных производств. Постараюсь рассказать не о красивых словах, а о том, с какими трудностями приходится сталкиваться на практике, какие технологии выбирают, и, что немаловажно, как избежать распространенных ошибок.

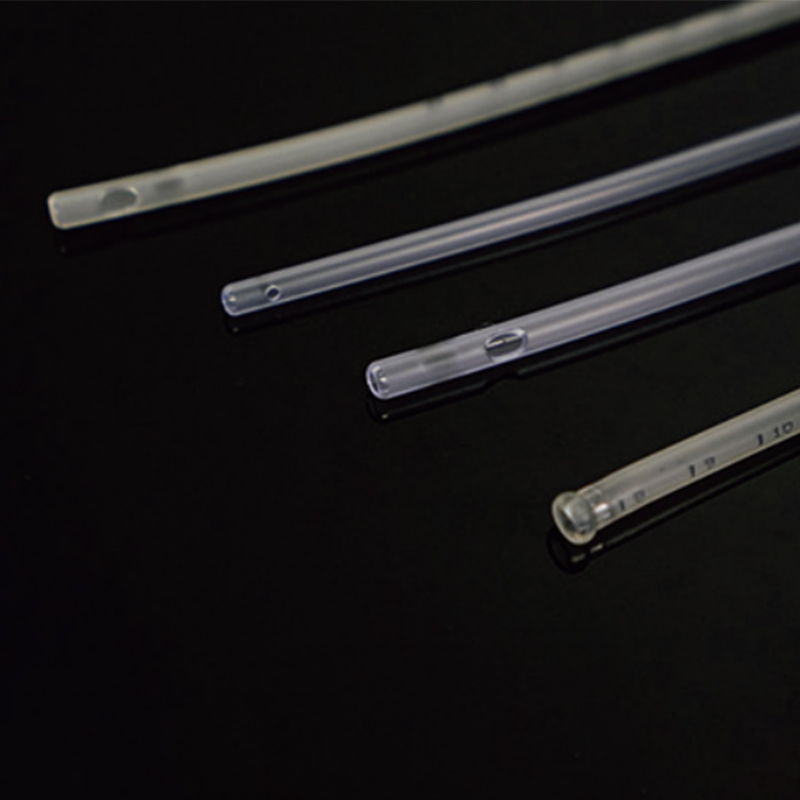

Прежде чем говорить о заводе по силиконовому литью, нужно понять, что это не просто помещение с формовочным оборудованием. Это комплекс, включающий в себя несколько ключевых этапов. Начнем с проектирования формы – 3D-моделирование, выбор материала для формы (обычно это силикон, но бывают и другие варианты, например, песчано-графitные формы, используемые для больших партий). Затем – подготовка силиконовой смеси: выбор типа силикона (жидкий силикон, твердый силикон, термореактивный), добавление отвердителя, красителей, наполнителей для придания нужных свойств готовому изделию. После заливки силикона в форму идет процесс отверждения, а затем – извлечение детали.

Важнейшим фактором является автоматизация. Полностью ручное производство экономически нецелесообразно, особенно при больших объемах. Современный завод – это, как правило, роботизированные системы для перемешивания силикона, заливки, извлечения деталей. Необходима система контроля качества на каждом этапе производства – от проверки сырья до финального визуального осмотра готовой продукции.

Список оборудования может быть внушительным. Но основными элементами, безусловно, являются: смесители силикона различного типа и производительности (от небольших лабораторных до промышленных), формы для литья (с различными конструкциями – разъемные, одноразовые), камеры отверждения (с контролем температуры и влажности), оборудование для дегазации, фильтрации и подготовки силиконовой смеси. И, конечно, необходимо оборудование для контроля качества: измерительные приборы, микроскопы, системы автоматизированного контроля.

Замечу, что выбор оборудования – это отдельная статья расходов. Не стоит гнаться за самыми дорогими моделями. Важно найти баланс между стоимостью, производительностью и надежностью. Я видел, как компании переплачивали огромные суммы за 'премиум' оборудование, которое потом оказалось неэффективным для их конкретных нужд. Например, однажды клиенту пришлось заменить дорогой роботизированный смеситель на более простой, но более надежный аналог из-за постоянных поломок и необходимости в дорогостоящем обслуживании. Это сэкономило им деньги в долгосрочной перспективе.

Качество готовой детали напрямую зависит от качества используемого сырья. Не стоит экономить на силиконе, отвердителях и других добавках. Некачественный материал может привести к дефектам – трещинам, пористости, изменению цвета. Поэтому важно работать только с проверенными поставщиками, имеющими сертификаты качества на свою продукцию. Не всегда самый дешевый поставщик – самый выгодный.

Я часто сталкивался с ситуациями, когда клиенты выбирали поставщиков на основе цены, а потом столкнулись с проблемами при производстве. Оказалось, что дешевый силикон имеет нестабильный состав, что приводит к неоднородности свойств готовой детали. В итоге приходилось либо выбрасывать партии продукции, либо перерабатывать их, что увеличивало себестоимость производства.

Контроль качества сырья – это не просто формальность. Это важный этап, который позволяет выявить дефекты на ранней стадии и избежать проблем в дальнейшем. Перед использованием силикона необходимо проверить его на соответствие техническим характеристикам, провести химический анализ, оценить его физические свойства (вязкость, плотность, цвет). Это может потребовать специального оборудования и квалифицированного персонала, но это оправдано.

Например, однажды мы обнаружили, что поставщик силикона использовал некачественный отвердитель. Это привело к тому, что готовые детали имели повышенную хрупкость и быстро разрушались при эксплуатации. Пришлось немедленно прекратить использование этого сырья и найти нового поставщика. Это потребовало дополнительных затрат и времени, но позволило избежать серьезных проблем в будущем.

Автоматизация – это ключ к повышению производительности и снижению себестоимости производства силиконовых изделий. Но автоматизация должна быть обоснованной. Не стоит автоматизировать все процессы сразу. Лучше начать с автоматизации наиболее трудоемких и подверженных ошибкам операций. Например, автоматизировать процесс смешивания силикона, заливки в форму, извлечения деталей.

Вначале можно начать с частичной автоматизации. Например, использовать роботизированную систему для перемешивания силикона, а ручной труд оставить для контроля качества и финальной упаковки. Постепенно, по мере роста объема производства, можно внедрять более сложные автоматизированные системы.

Автоматизация требует определенных инвестиций – приобретение оборудования, настройка программного обеспечения, обучение персонала. Но эти инвестиции окупаются в долгосрочной перспективе за счет повышения производительности, снижения себестоимости, улучшения качества продукции. Важно правильно рассчитать срок окупаемости и выбрать оптимальный вариант автоматизации, исходя из конкретных условий производства.

Например, автоматизация процесса заливки силикона позволила нам сократить время производства на 30% и снизить количество брака на 15%. Это позволило нам повысить прибыльность производства и расширить ассортимент продукции. Обязательно нужно учитывать не только первоначальные затраты, но и затраты на обслуживание и ремонт оборудования.

Контроль качества готовой продукции – это последний, но не менее важный этап производства. На этом этапе необходимо проверить детали на соответствие техническим требованиям, оценить их геометрические размеры, проверить их механические свойства (прочность, эластичность, износостойкость). Для контроля качества используются различные методы и приборы: измерительные приборы, микроскопы, системы автоматизированного контроля.

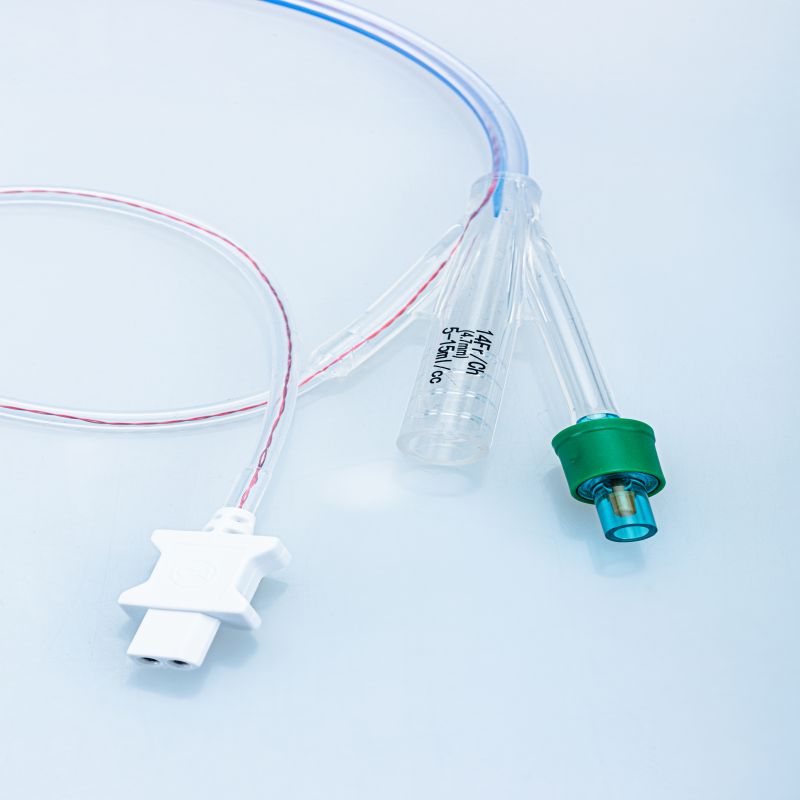

Особое внимание следует уделять контролю качества деталей, предназначенных для использования в медицине. Эти детали должны соответствовать строгим требованиям, предъявляемым к медицинским изделиям. Необходимо проводить регулярные испытания на стерильность, биологическую совместимость, химическую стойкость.

В последние годы все большую популярность приобретают современные методы контроля качества, такие как 3D-сканирование, компьютерное моделирование, неразрушающий контроль. Эти методы позволяют выявить дефекты, которые не видны при обычном визуальном осмотре. Они также позволяют автоматизировать процесс контроля качества и повысить его эффективность.

Например, мы используем 3D-сканирование для контроля геометрических размеров деталей. Это позволяет нам выявить даже незначительные отклонения от заданных размеров. Мы также используем неразрушающий контроль для выявления трещин и других дефектов, которые не видны при обычном осмотре. Это помогает нам гарантировать надежность нашей продукции.

Компания Zhongshan Centurial Medical Technology Co., Ltd. предлагает комплексные решения в области силиконового литья. Мы оказываем услуги от проектирования формы до производства готовой продукции. Наши специалисты имеют большой опыт работы на рынке и готовы помочь вам в решении любых задач. Мы используем современное оборудование и материалы, гарантируем высокое качество продукции и соблюдение сроков поставки.

Рынок силиконовых изделий постоянно растет. Это связано с ростом спроса на медицинские изделия, электронные компоненты, автомобильные детали и другие продукты. В будущем можно ожидать дальнейшего развития рынка, появления новых технологий и новых материалов. Мы уверены, что Zhongshan Centurial Medical Technology Co., Ltd. будет успешно развиваться вместе с рынком.

Мы видим перспективы в разработке и производстве специализированных силиконо